Поковки транспортных средств на новой энергии: основной код легкости и высоких характеристик, определяющий запас хода, безопасность и долговечность!

Кованые заготовки для электромобилей: основополагающий принцип легкости и высокой производительности, определяющий запас хода, безопасность и долговечность!

В гонке за созданием электромобилей, стремящихся к увеличению запаса хода, повышению безопасности и улучшению ходовых качеств, кованые детали, как «краеугольный камень» основных несущих компонентов, стали лучшим выбором в таких ключевых областях, как системы электропривода, подвеска шасси и безопасность батарей, благодаря своим уникальным преимуществам: малому весу, высокой прочности и высокой точности. Многие покупатели и поставщики автозапчастей задаются вопросом: какие основные компоненты электромобилей являются коваными? Почему высококачественные кованые детали могут решить противоречие между «снижением веса и прочностью»? Как выбрать кованые изделия, подходящие для условий эксплуатации электромобилей? В данной статье будет всесторонне рассмотрена основная ценность кованых деталей для электромобилей с трех точек зрения: сценарии применения, технологические преимущества и рекомендации по выбору.

I. Кованые детали для электромобилей: «Ключевые несущие компоненты», используемые в основных системах.

Любое ускорение, рулевое управление и торможение электромобилей невозможны без надежной поддержки кованых деталей. Эти точно выкованные компоненты, проходящие через различные основные системы, являются «основой», обеспечивающей баланс между сроком службы батареи и безопасностью.

Основа системы электропривода: вал двигателя, редуктор и кованые полуоси.

Вал электродвигателя является «валом передачи мощности» электроприводной системы и должен выдерживать высокоскоростную центробежную силу в 15 000 оборотов в минуту. Он изготавливается методом холодной ковки с азотированием, при этом погрешность цилиндричности контролируется в пределах ±0,003 мм, твердость поверхности составляет более 1300 МПа, вес снижен на 15% по сравнению с деталями, изготовленными традиционными методами, а эффективность передачи увеличена на 8%. Шестерни редуктора формируются методом холодной прецизионной ковки и шлифовки поверхности зубьев, при этом шероховатость поверхности зубьев составляет всего Ra≤0,4 мкм. Уровень шума при передаче снижен на 15-20 дБ, что полностью соответствует требованиям к уровню шума электромобилей. Поковки полуосей изготавливаются из высокопрочной легированной стали методом штамповки, обладают пределом прочности на растяжение более 1000 МПа, что обеспечивает стабильную передачу мощности от редуктора к колесам и позволяет справляться с высокочастотными переменными нагрузками.

Основные компоненты подвески шасси: поворотные кулаки, рычаги подвески и кованые детали подрамника.

Поворотный кулак является «центральным элементом» рулевого управления автомобиля. Он изготовлен из алюминиевого сплава методом штамповки, плотность которого превышает 99,9%. После термообработки T6 его прочность на растяжение достигает 380 МПа, что снижает вес на 30% по сравнению с традиционными штампованными деталями и повышает точность рулевого управления. Кованые рычаги подвески формируются методом интегрированной штамповки, что уменьшает количество точек сварки более чем на 80%. Предел текучести составляет ≥500 МПа, а ударная вязкость достигает 85 Дж/см², эффективно поглощая удары от дорожного покрытия. Подрамник изготовлен методом полутвердотельной формовки с последующей термообработкой T6, что не только значительно снижает вес, но и повышает жесткость шасси и улучшает устойчивость автомобиля в управлении.

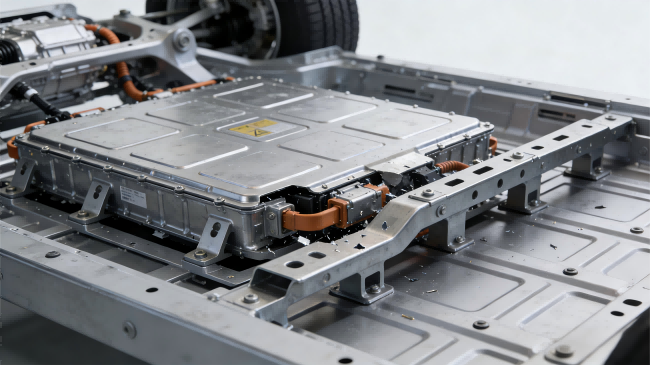

Основа безопасности аккумуляторов: корпус аккумуляторного блока, кованые кронштейны.

Аккумуляторный блок — это «энергетическое сердце» электромобилей. Его корпус изготовлен из алюминиевого сплава методом цельнолитой штамповки, что снижает его вес более чем на 30% по сравнению с традиционными сварными конструкциями и повышает ударопрочность на 50%. Он эффективно защищает аккумуляторный модуль от повреждений при столкновениях. Кронштейны, изготовленные методом прецизионной штамповки, имеют цельную конструкцию с точностью размеров, достигающей класса IT6, что обеспечивает стабильную установку аккумуляторного блока. В то же время они обладают превосходными теплоотводящими и теплопроводящими свойствами, предотвращая локальный перегрев и сокращая срок службы батареи.

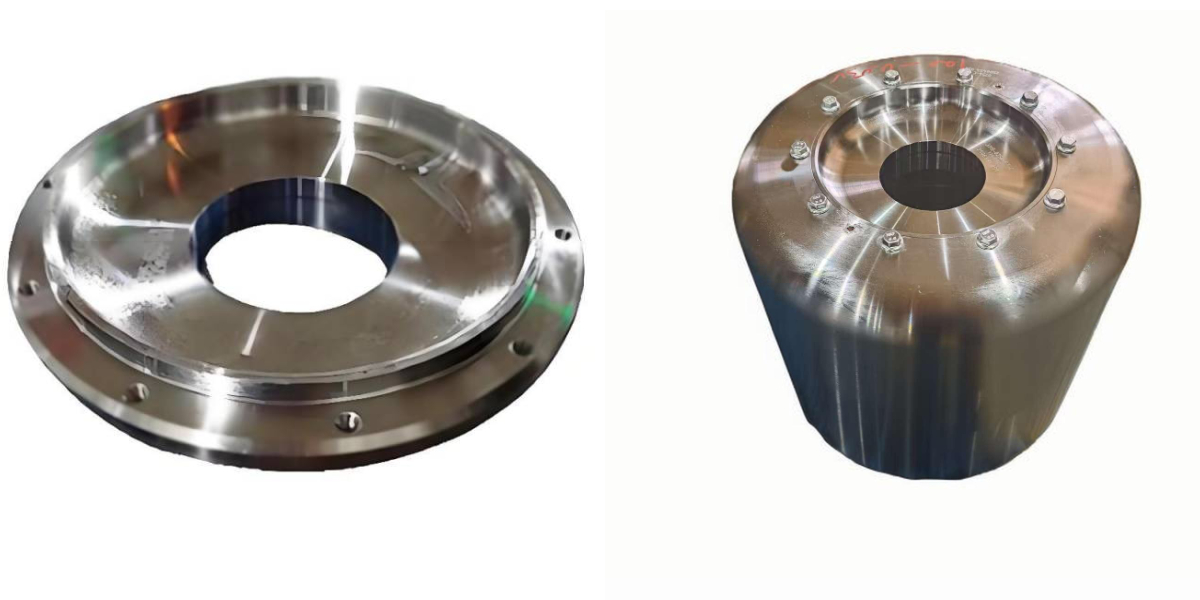

Основные компоненты тормозной системы и соединения: тормозные поршни, карданные шарниры, кованые штифты.

Тормозной поршень должен выдерживать высокие давления и температурные удары. Он изготавливается методом ковки, что обеспечивает высокую устойчивость к давлению, коррозии и износу, гарантируя чувствительную и надежную работу тормозной системы. Ковка карданного шарнира обеспечивает плотную внутреннюю структуру за счет кольцевой ковки, что позволяет стабильно передавать мощность под разными углами и адаптироваться к сложной компоновке шасси. Ковка вала поршня служит соединительной ступицей для различных компонентов, с допусками по размерам в пределах ±0,03 мм. Она отличается высокой точностью сборки и высокой стабильностью соединения, эффективно снижая вибрацию и шум во время работы.

II. Процесс ковки: «Код повышения производительности» для кованых изделий электромобилей.

Стремление к максимальной легкости и высокой безопасности в электромобилях сделало технологию ковки предпочтительным решением для изготовления основных компонентов. Ковка, обладающая четырьмя уникальными преимуществами, идеально соответствует условиям эксплуатации электромобилей:

Сочетание легкости и высокой прочности для увеличения срока службы батареи.

Благодаря топологической оптимизации конструкции и замене материалов, кованые изделия позволяют добиться максимального снижения веса при сохранении прочности. Изготовленные из легких сплавов, таких как алюминиевый и магниевый сплавы, кованые изделия из магниевого сплава обладают прочностью более чем на 30% выше, чем изделия из традиционных материалов. В сочетании с оптимизацией конструкции, например, использованием полых и ребристых деталей, вес автомобиля может быть снижен на 20%, что напрямую увеличивает запас хода. Например, интегрированные кованые детали шасси на 30% легче, чем традиционные штампованные и сварные конструкции, что значительно снижает энергопотребление.

Организация отличается высокой плотностью и точностью, что обеспечивает стабильную работу.

Процесс ковки, осуществляемый при высокой температуре и высоком давлении, обеспечивает мелкозернистую и однородную структуру металла, полностью исключая дефекты, такие как поры и песчаные отверстия. Технология прецизионной штамповой ковки позволяет достичь точности размеров класса IT6 и шероховатости поверхности Ra≤0,4 мкм, а также высокоточной подгонки валов двигателей, шестерен и других компонентов. Это позволяет снизить потери на трение во время работы, повысить эффективность передачи и одновременно уменьшить частоту отказов, продлевая срок службы основных компонентов более чем на 10 лет.

Интегрированное формование повышает жесткость конструкции.

Использование мощных гидравлических прессов с усилием более 6000 тонн для выполнения интегрированной штамповки позволяет объединить множество разрозненных компонентов в единую заготовку, что значительно сокращает количество точек сварки и существенно повышает жесткость конструкции и сопротивление усталости. Например, интегрированные заготовки подрамника не только упрощают процесс сборки, но и повышают общую несущую способность шасси, улучшая устойчивость и управляемость автомобиля.

Функция снижения уровня шума оптимизирует процесс вождения и комфорт езды.

В ответ на ключевое требование к «низкому уровню шума» в электромобилях, кованые детали проходят такие процессы, как прецизионная обработка поверхностей зубьев и полировка поверхности, для снижения вибрации и шума во время передачи. После холодной прецизионной ковки и шлифовки кованых деталей уровень шума в трансмиссии значительно снижается. В сочетании с высокоточной сборкой автомобиль работает тише и плавнее, повышая комфорт вождения и езды.

III. Руководство по выбору кованых деталей для транспортных средств на новых источниках энергии: 3 ключевых момента, позволяющих избежать недоразумений при закупках.

Для автопроизводителей и поставщиков автозапчастей выбор правильных кованых заготовок является ключом к обеспечению качества продукции и конкурентоспособности на рынке. При закупке следует уделять особое внимание следующим трем моментам:

Проверьте процесс и квалификацию тестирования.

Отдавайте приоритет поставщикам, использующим комбинированные процессы, такие как холодная и горячая прецизионная ковка, и требуйте от них предоставления полных отчетов о проверке, включая протоколы испытаний материалов и отчеты о неразрушающем контроле (ультразвуковой дефектоскопии, магнитопорошковой дефектоскопии), чтобы гарантировать отсутствие трещин, включений или других дефектов внутри поковок, а также процент успешного прохождения дефектоскопии более 99,5%. Одновременно необходимо подтвердить наличие у поставщика отраслевых сертификатов, таких как IATF16949, современного производственного оборудования и соответствие требованиям прецизионной ковки.

Выбирайте материалы и процессы, соответствующие условиям работы.

Выбор типа зависит от области применения компонентов: для высокоскоростных вращающихся компонентов электроприводной системы отдавайте предпочтение холоднокованым и азотированным заготовкам из легированной стали. Легкие компоненты шасси изготавливаются методом штамповки из алюминиевого или магниевого сплава. Для компонентов, связанных с аккумуляторными батареями, выбирайте цельнокованые детали, обладающие ударопрочностью и коррозионной стойкостью. Для транспортных средств, используемых в прибрежных районах, следует обратить внимание на антикоррозионную обработку заготовок, чтобы обеспечить их устойчивость к коррозии в солевом тумане более 500 часов.

Обратите внимание на производственные мощности и количество изделий, предлагаемых производителем.

Отдавайте приоритет поставщикам с полной производственной цепочкой (плавка – ковка – термообработка – тонкая обработка), которые могут обеспечить однородность материала и стабильность процесса. Обратите пристальное внимание на то, есть ли у производителя случаи сотрудничества с известными автомобильными компаниями, были ли продукты проверены в реальных условиях работы, и в то же время понимайте его возможности настройки и цикл реагирования, чтобы гарантировать, что он может удовлетворить потребности исследований, разработок моделей транспортных средств и массового производства.

IV. Тенденции в отрасли: Новые энергетические транспортные средства подталкивают ковку к созданию высокотехнологичных изделий.

Ожидается, что в связи с постоянным ростом проникновения новых энергетических транспортных средств объем рынка поковок новых энергетических транспортных средств в Китае превысит 80 миллиардов юаней в 2025 году, среди которых на долю легких поковок придется более 35%. Отрасль модернизируется по трем основным направлениям. Во-первых, точность. Технология цифрового моделирования оптимизирует процессы, а точность размеров приближается к уровню микрометров. Во-вторых, популяризация интеллектуального и автоматизированного ковочного оборудования и систем мониторинга в реальном времени значительно повысила стабильность характеристик продукции. Третье – озеленение. Оптимизируя процесс для снижения энергопотребления и выбросов, можно добиться «зеленой ковки». В настоящее время уровень импортозамещения отечественных поковок впервые превысил 50%. Характеристики некоторых продуктов достигли передового международного уровня, что делает их экономически эффективным выбором для автопроизводителей.

Краткое содержание

Кованые заготовки являются важнейшей основой для создания электромобилей, обеспечивая их малый вес, высокую производительность и безопасность. От эффективной передачи энергии электропривода до защиты аккумуляторной батареи, от стабильной управляемости шасси до надежной работы тормозной системы — каждая высококачественная кованая заготовка способствует повышению качества электромобилей. В современную эпоху стремительного развития промышленности выбор высококачественных кованых заготовок, подходящих для условий эксплуатации, стал для автопроизводителей ключевым фактором повышения конкурентоспособности.

Если вам нужна дополнительная информация о решениях по индивидуальному заказу для кованых изделий для электромобилей, сравнение характеристик кованых изделий из различных материалов или таблица сравнения технических параметров основных кованых изделий, пожалуйста, свяжитесь с нами в любое время! Мы предоставим вам высококачественную кованую продукцию, соответствующую отраслевым стандартам, и профессиональную техническую поддержку.

- Предыдущий : Кованые детали экскаваторов: «основа» для тяжелых работ, ключевые компоненты, определяющие долговечность и эффективность экскаваторов!

- Следующий : Шасси электромобилей против традиционных шасси автомобилей с двигателями внутреннего сгорания: кованые детали являются ключевым элементом, обеспечивающим двойной прорыв в снижении веса и повышении безопасности!