Ведущие колеса железнодорожного транспорта + кованые детали муфты: «ядро» трансмиссионной системы, обеспечивающее безопасность при больших нагрузках и высоких скоростях!

Ведущие колеса железнодорожного транспорта + кованые детали муфты: «ядро» трансмиссионной системы, обеспечивающее безопасность при больших нагрузках и высоких скоростях!

В условиях стремительного развития высокоскоростных и тяжеловесных железнодорожных перевозок бесперебойная работа поездов и эффективная передача мощности невозможны без точного взаимодействия трансмиссионной системы. Ведомые колеса и муфты, как основные компоненты трансмиссии, выдерживают огромный крутящий момент, высокочастотные вибрации и сложные нагрузки. Качество этих компонентов напрямую определяет стабильность работы поезда — и то, и другое зависит от высокой прочности, ударной вязкости и точности кованых деталей, что делает их незаменимыми «игроками» в высокоскоростных, обычных и тяжеловесных железных дорогах. Многие специалисты в области железнодорожного машиностроения и покупатели компонентов часто задаются вопросом: почему для ведущих колес и муфт железных дорог необходимо использовать кованые детали? Как высококачественные кованые детали позволяют этим двум компонентам выдерживать высокочастотные удары и длительный износ? Как следует выбирать детали для различных сценариев эксплуатации? В данной статье рассматриваются ключевые роли кованых деталей ведущих колес и муфт железных дорог с трех точек зрения: основная ценность, преимущества процесса и рекомендации по выбору.

1. Расширение возможностей: ведущие колеса и муфты, «золотая пара» железнодорожной передачи.

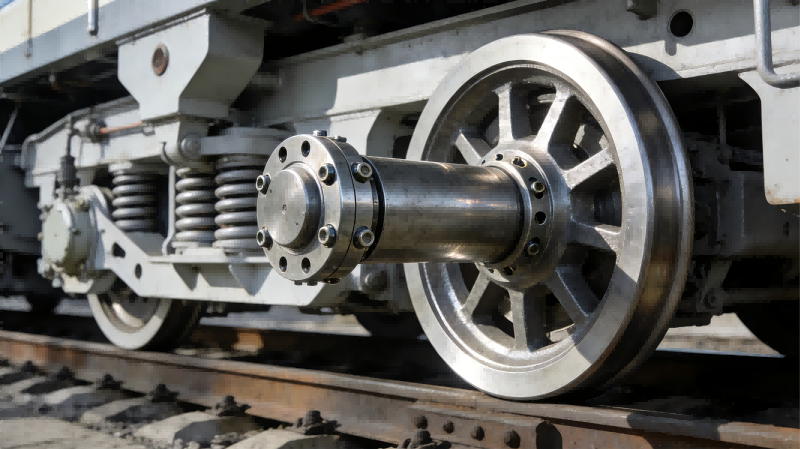

В процессе передачи мощности в железнодорожных поездах ведущие колеса отвечают за преобразование мощности в движущую силу, а муфты — за соединение валов и амортизацию. Оба элемента должны выдерживать огромный крутящий момент, высокочастотные вибрации и сложные нагрузки. Ковка является ключевой гарантией стабильной работы:

1. Кованые железнодорожные колеса: «основа для движения» поезда.

Ведомое колесо — это ключевой компонент, контактирующий с рельсами, способный выдерживать вес поезда и пассажирско-грузовой нагрузки, а также удары и долговременное трение в стыках рельсов. Качество этих заготовок напрямую влияет на безопасность эксплуатации поездов:

Для штамповки используется высокопрочная легированная сталь 42CrMo, 25CrNiMo и др., а затем, благодаря высокотемпературной ковке при 1200℃ и многократным проходам тонкой ковки, металлическая зернистость получается мелкой и однородной, плотность составляет 99,9%, полностью отсутствуют поры, песчаные отверстия и т.д., предел прочности на растяжение превышает 1100 МПа, а предел текучести составляет ≥850 МПа, что позволяет легко выдерживать ударное давление тяжелых грузов поездов (≥20 000 тонн).

Поверхность обода колеса закалена и отпущена, имеет твердость HRC45-50, износостойкость более чем в 3 раза выше, чем у обычных литых деталей, износ обода колеса контролируется в пределах 0,1 мм/100 000 километров, срок службы составляет до 20 лет, что в 1 раз дольше, чем у литых ведущих колес;

Цифровая оптимизация конструкции обода и спиц колеса, а также технология ковки с переменным сечением позволяют сбалансировать прочность и легкость, благодаря чему вес одного колеса снижается на 8-10% по сравнению с традиционной конструкцией, уменьшается энергопотребление поезда и обеспечивается соответствие требованиям высокоскоростных железных дорог к «высокоскоростным и экономичным» перевозкам.

2. Кованые железнодорожные сцепные устройства: «гибкий узел» передачи энергии.

Муфта соединяет вал двигателя поезда с валом трансмиссии и должна обеспечивать точную передачу мощности, одновременно гася вибрации и отклонения во время работы. Характеристики этих кованых деталей определяют эффективность передачи мощности и безопасность системы валов:

Использование легированной стали 35CrMo, 40CrNiMoA для интегрированной штамповки позволяет избежать структурных недостатков, вызванных сваркой, обеспечивает предел прочности на растяжение более 1000 МПа и усталостную долговечность при кручении 10⁷ циклов, что позволяет выдерживать ударные нагрузки от высокоскоростного поезда (350 км/ч);

Ключевые детали, такие как фланцы и шлицы, изготавливаются методом высокоточной ковки с последующей высокоточной механической обработкой, при этом допуски по размерам контролируются в пределах ±0,05 мм, а погрешность соосности ≤0,02 мм, что обеспечивает эффективность передачи мощности более 98% и снижает потери энергии;

Конструкции оптимизированы для различных сценариев эксплуатации: для высокоскоростных рельсовых сцепных устройств используется конструкция с упругим штифтовым соединением, что улучшает эффект гашения вибраций на 40% и снижает шум при движении; для тяжелых железнодорожных сцепных устройств твердость поверхности зубьев (HRC55-60) повышается для увеличения ударопрочности и износостойкости, предотвращая отслаивание поверхности зубьев в условиях высоких нагрузок. 3. Синергия двух подходов: создание «безопасного звена передачи».

Согласование характеристик ведущего колеса и кованых компонентов муфты образует «безопасный контур» железнодорожной трансмиссионной системы: буферный и виброгасящий эффект муфты позволяет уменьшить воздействие на ведущее колесо во время передачи мощности и снизить контактное напряжение между колесом и рельсом; в то время как высокая прочность и износостойкость ведущего колеса позволяют стабильно принимать мощность, передаваемую муфтой, обеспечивая непрерывную и бесперебойную передачу мощности в сложных условиях эксплуатации, таких как запуск, торможение и управление поездом, при этом частота отказов снижается до уровня ниже 0,05%.

II. Процесс ковки: «Код повышения производительности» кованых компонентов ведущего колеса и муфты.

Суровые условия эксплуатации железнодорожных ведущих колес и сцепных устройств обусловливают необходимость применения технологии ковки вместо литья или штамповки. Основные преимущества заключаются в трех моментах:

Двойные преимущества усталостной прочности и ударопрочности: процесс ковки обеспечивает непрерывное распределение потоков металлических волокон вдоль направления силы, воздействующей на деталь, что увеличивает прочность на растяжение на 40–60% по сравнению с литьем, а ударная вязкость (αk) достигает более 80 Дж/см², эффективно предотвращая риск разрушения и деформации в условиях высоких скоростей и больших нагрузок — это имеет решающее значение для зон концентрации напряжений, таких как обод ведущего колеса и основание зуба муфты;

Высокая точность размеров и высокая адаптивность: технология прецизионной штамповки обеспечивает «формование, близкое к окончательной», с допуском по толщине обода ведущего колеса ±0,5 мм, а точность профиля зубьев шлицевого соединения соответствует 6-уровневому стандарту GB/T 10089-2018, что позволяет производить прямую сборку без обширной последующей обработки, снижая вибрацию и износ, вызванные зазорами при посадке;

Широкая адаптивность к условиям окружающей среды: благодаря антикоррозионной обработке поверхности (цинкование, фосфатирование, нанесение антикоррозионной краски) стойкость к солевому туману составляет более 1000 часов, а низкотемпературная устойчивость -40℃ без растрескивания делает его подходящим для сложных климатических условий, таких как прибрежные зоны с солевым туманом и высокогорные мерзлые грунты, обеспечивая стабильную работу в диапазоне от -40℃ до 60℃.

III. Руководство по выбору: Выбор правильных кованых компонентов ведущего колеса и муфты по 3 ключевым параметрам.

Для предприятий железнодорожного строительства и поставщиков комплектующих выбор правильных кованых компонентов ведущих колес и муфт требует точного соответствия в зависимости от типа линии и условий эксплуатации, с особым вниманием к трем моментам:

Проверка соответствия технологическим процессам и требованиям к испытаниям: Приоритет отдается поставщикам, использующим штамповую ковку + электрогидравлическую молотковую ковку, и от них требуется предоставление полных протоколов испытаний — отчетов об анализе материалов, ультразвукового контроля (УЗК), магнитопорошкового контроля (МПК), чтобы гарантировать отсутствие трещин или включений в кованых компонентах, при этом показатель соответствия требованиям к испытаниям должен превышать 99,8%; одновременно необходимо подтвердить соответствие продукции международным стандартам TB/T 2945 (стандарт для приводных колес железной дороги), TB/T 3025 (стандарт для железнодорожных муфт) или EN 13260, AAR M-101 и др.

Выбор материалов и конструкции в зависимости от сценария эксплуатации линии:

Высокоскоростные железнодорожные линии: для изготовления кованых компонентов ведущих колес используется легированная сталь 25CrNiMo, что обеспечивает малый вес и низкий уровень шума; для соединительных кованых компонентов используется упругая структура для повышения амортизации и демпфирования вибраций;

Для железнодорожных линий большой грузоподъемности: в кованых компонентах ведущих колес используется легированная сталь 42CrMo, что повышает твердость и прочность обода; в соединительных кованых компонентах используется жесткая зубчатая конструкция для повышения ударопрочности;

Прибрежные/высотные линии: В обоих случаях требуется специальная антикоррозионная обработка (например, подложка из нержавеющей стали + пассивация), ударная вязкость при низких температурах ≥ 47 Дж при -40℃, что подходит для линий, работающих в сложных климатических условиях, таких как прибрежные солевые брызги и мерзлая почва на больших высотах, обеспечивая стабильную работу в диапазоне от -40℃ до 60℃.

Внимание к производственным мощностям и опыту поставщиков: Приоритет отдается поставщикам с полной производственной цепочкой (плавка - ковка - термообработка - прецизионная обработка) для обеспечения однородности материалов и стабильности технологического процесса; следует обращать внимание на наличие у производителя опыта сотрудничества с Национальной железнодорожной группой, группой CRRC или международными железнодорожными операторами, а также на то, прошли ли продукты проверку на 100 000 километрах реальных линий, и подтверждать ли их возможности по серийной поставке (ежемесячная производственная мощность ≥ 500 комплектов), соответствующие требованиям централизованных закупок в железнодорожной отрасли. IV. Тенденции в отрасли: Модернизация железных дорог стимулирует эволюцию кованых изделий в направлении «высокой точности и передовых технологий».

В связи с «глобальным» развитием высокоскоростных железных дорог и расширением сетей большегрузных железнодорожных перевозок, ожидается, что к 2025 году объем рынка кованых деталей приводных колес и муфт в Китае превысит 8 миллиардов юаней. В отрасли наблюдаются три основных тенденции модернизации:

Точность: Благодаря технологии цифрового двойника, имитирующей процесс ковки, точность размеров достигает микрометрового уровня, а погрешность формы зубьев муфты составляет ≤ 0,01 мм;

Снижение веса: Использование легких сплавов, таких как алюминиевые и титановые сплавы, позволит уменьшить вес ведущего колеса на 10-15%, а вес сцепного устройства — на 5-8%, что дополнительно снизит энергопотребление поезда.

Интеллектуальные функции: Встраивание микросенсоров в кованые детали для обеспечения мониторинга состояния на протяжении всего жизненного цикла, предупреждения в режиме реального времени об износе, трещинах и других рисках неисправностей, а также снижения эксплуатационных и ремонтных расходов.

В настоящее время импортозамещение отечественных приводных колес и муфт составляет более 95%. Некоторые высококачественные изделия достигли международного уровня, став экономически выгодным выбором для строительства железных дорог по всему миру.

Краткое содержание

Ведущие колеса и сцепные устройства для железных дорог являются «основными компонентами» трансмиссионной системы: первые несут вес всего транспортного средства и обеспечивают стабильную работу, а вторые точно передают мощность и гасят вибрации и удары. Высококачественные кованые характеристики этих компонентов напрямую определяют безопасность, эффективность и низкую себестоимость железнодорожных перевозок. В условиях развития железных дорог по принципу «высокоскоростных, тяжеловесных и интеллектуальных» перевозок выбор высококачественных кованых изделий, подходящих для конкретных сценариев, стал ключом к повышению основной конкурентоспособности предприятий железнодорожного машиностроения.

Если вам необходима дополнительная информация о решениях, разработанных специально для приводных колес и муфт, вариантах адаптации к различным сценариям железнодорожных линий или таблицах сравнения технических параметров, пожалуйста, свяжитесь с нами в любое время! Мы предоставим вам высококачественную кованую продукцию и профессиональную техническую поддержку в соответствии со стандартами отрасли.

- Предыдущий : Роботизированная сварка против лазерной сварки: лучший выбор для высокоточной сварки кованых изделий? Какой метод больше подходит для высокотехнологичного производства?

- Следующий : Кованые детали для нефтехимического оборудования: цепное колесо + поперечный вал с двойным сердечником — защита от высоких нагрузок и коррозии!