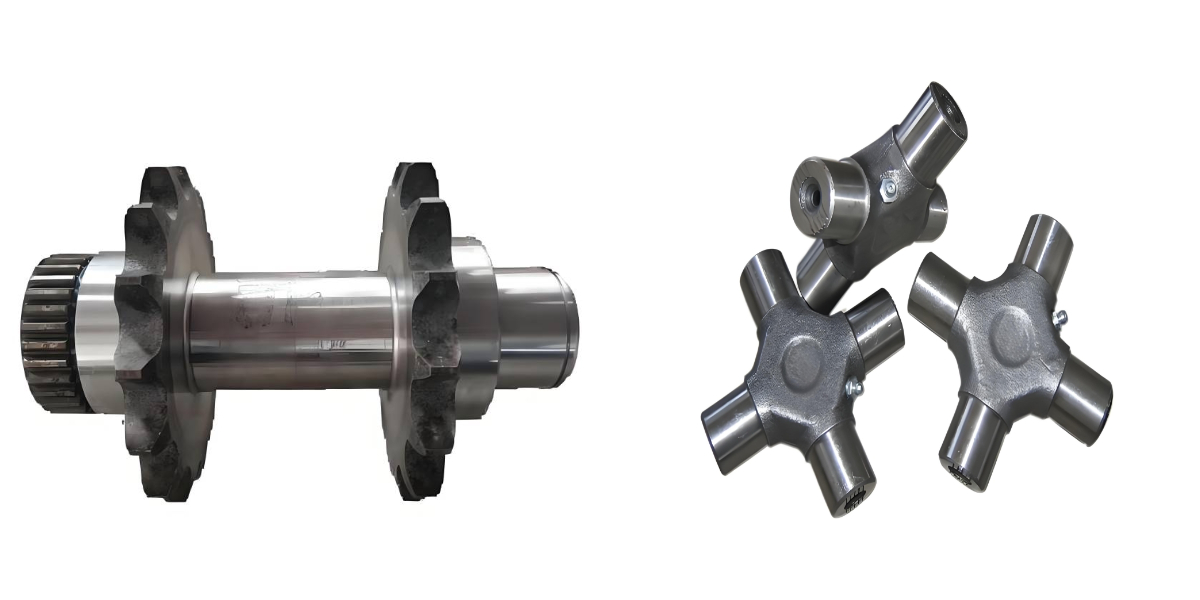

Кованые детали для нефтехимического оборудования: цепное колесо + поперечный вал с двойным сердечником — защита от высоких нагрузок и коррозии!

Кованые детали для нефтехимического оборудования: цепное колесо + поперечный вал с двойным сердечником — защита от высоких нагрузок и коррозии!

В нефтехимическом производстве оборудование должно выдерживать экстремальные условия, такие как высокие температуры, высокое давление, сильная коррозия и ударные нагрузки в течение длительного времени. Стабильная работа трансмиссионной системы напрямую определяет непрерывность и безопасность производства. Цепное колесо, как основной компонент для транспортировки материалов и привода оборудования, и поперечный вал, как ключевой узел универсальной трансмиссии, оба требуют высокой прочности, ударной вязкости и коррозионной стойкости кованых деталей, становясь незаменимыми «основными компонентами» нефтехимических установок. Многие менеджеры по закупкам и оперативные группы химических предприятий часто задаются вопросом: почему в нефтехимической промышленности в качестве кованых деталей обязательно выбираются цепные колеса и поперечные валы? Как высококачественные кованые детали позволяют этим двум компонентам выдерживать суровые условия? Как следует выбирать детали для различных нефтехимических сценариев? В данной статье анализируются ключевые роли кованых деталей цепных колес и поперечных валов нефтехимического оборудования с трех точек зрения: основная ценность, технологические преимущества и рекомендации по выбору.

I. Усиление возможностей: цепное колесо и поперечный вал — «золотое сочетание» в нефтехимической трансмиссии.

В цепной передаче нефтехимического производства цепное колесо отвечает за привод ключевого оборудования, такого как конвейерные ленты и смесители, а поперечный вал отвечает за передачу мощности и компенсацию углов в различных системах валов. Оба элемента должны одновременно выдерживать большие нагрузки, коррозию и высокие температуры. Ковка является ключевой гарантией обеспечения долгосрочной стабильной работы:

1. Кованые цепные колеса для нефтехимической промышленности: «силовая передача» для транспортировки материалов и привода оборудования.

В нефтехимической промышленности цепные колеса широко используются в скреперных конвейерах, ковшовых элеваторах, цепных конвейерах и т. д. Они должны постоянно выдерживать воздействие истирания материала, тягового усилия больших нагрузок и химической эрозии. Качество их заготовок напрямую влияет на эффективность транспортировки и срок службы оборудования.

Для штамповки используется высокопрочная легированная сталь 20CrMnTi, 42CrMo и др., которая подвергается высокотемпературной ковке при 1100-1200℃ с последующим многократным проходом тонкой ковки. В результате получается мелкозернистая и однородная металлическая структура с плотностью 99,9%, полностью исключающая поры, песчаные пустоты и т.д., с пределом прочности на растяжение более 1000 МПа и пределом текучести ≥ 800 МПа, способная легко выдерживать тяговую нагрузку при транспортировке десятков тысяч тонн материала.

Поверхность зуба подвергается цементации и закалке, твердость составляет HRC58-62, износостойкость более чем в три раза выше, чем у обычных отливок, скорость износа поверхности зуба контролируется в пределах 0,05 мм/1000 часов, срок службы достигает 8-10 лет, что в 2 раза дольше, чем у отливок, и снижает потери из-за простоев, вызванных частой заменой;

Для агрессивных сред нефтехимической промышленности поверхность обрабатывается гальванизацией + пассивацией, напылением антикоррозионных покрытий и т. д., обеспечивая стойкость к солевому туману более 1500 часов, превосходную стойкость к кислотной и щелочной коррозии (значение pH 2-12), что делает изделие пригодным для добычи сырой нефти, нефтепереработки, транспортировки химического сырья и т. д.

2. Поковки для поперечных валов нефтехимических изделий: «гибкая ступица» универсальной трансмиссии.

Поперечный вал является ключевым компонентом универсальных муфт в нефтехимических насосах, компрессорах, вентиляторах и т. д., и должен обеспечивать точную передачу мощности под разными углами, одновременно гася вибрации и отклонения соосности во время работы. Характеристики поковки определяют стабильность передачи в валовой системе:

Использование легированной стали 35CrMo, 40CrNiMoA для интегрированной штамповой ковки позволяет избежать структурных недостатков, вызванных сваркой, обеспечивает предел прочности на растяжение более 1100 МПа, усталостную долговечность при кручении 10⁷ циклов, а также способность выдерживать высокоскоростные ударные воздействия при высоких температурах (≤450℃) и высоком давлении (≤30 МПа);

Поверхность шейки вала подвергается закалке и шлифованию, шероховатость составляет Ra≤0,8 мкм, допуск по размерам контролируется в пределах ±0,03 мм, в сочетании с высокоточными игольчатыми подшипниками эффективность передачи превышает 99%, что снижает потери мощности и подходит для высокочастотных режимов работы нефтехимического оборудования; Оптимизация конструкции для различных условий эксплуатации: кованые поперечные валы нефтеперерабатывающих и химических заводов имеют полую конструкцию, что снижает вес на 15% и улучшает теплоотвод; кованые поперечные валы морских нефтяных платформ изготовлены из нержавеющей стали, устойчивой к коррозии в морской воде, в сочетании с технологией катодной защиты, что увеличивает срок службы в 3 раза.

3. Синергия: Создайте "бесперебойную цепочку передачи".

Точное соответствие характеристик цепного колеса и кованых деталей поперечного вала образует «цепной контур безопасности» нефтехимического оборудования: буферный и виброгасящий эффект поперечного вала снижает воздействие на цепное колесо во время передачи мощности и уменьшает риск износа и разрушения поверхности зубьев; в то время как высокая прочность и износостойкость цепного колеса позволяют стабильно принимать мощность, передаваемую поперечным валом, обеспечивая непрерывную и бесперебойную транспортировку материалов и привод оборудования, снижая частоту отказов системы передачи нефтехимического оборудования до уровня ниже 0,1% и создавая линию защиты для непрерывного производства.

II. Процесс ковки: «Код устойчивости к деформации» при ковке цепных колес и поперечных валов.

Строгие условия работы в нефтехимической отрасли обуславливают необходимость использования технологии ковки для изготовления цепных колес и поперечных валов, а не литья или штамповки. Основные преимущества проявляются в трех моментах:

Двойная прочность и ударная вязкость, устойчивость к экстремальным нагрузкам: процесс ковки обеспечивает непрерывное распределение линий металлического волокна вдоль направления приложения силы в компоненте, что по сравнению с литьем увеличивает прочность на растяжение на 40–60%, а ударная вязкость (αk) достигает более 90 Дж/см², что позволяет эффективно предотвратить разрушение и деформацию при высоких температурах и давлении — это крайне важно для деталей с концентрацией напряжений, таких как основание зуба цепной передачи и шейка вала поперечного вала;

Износостойкость и коррозионная стойкость, продлевающие срок службы: высококачественная легированная сталь в сочетании с комплексными процессами, такими как цементация, азотирование и антикоррозионные покрытия, обеспечивает поковкам значительно более высокую износостойкость и коррозионную стойкость, чем у литых изделий, и позволяет работать в агрессивных средах, таких как сырая нефть, кислотно-щелочные среды и высокотемпературный пар, что снижает частоту и затраты на техническое обслуживание;

Высокая точность размеров и высокая адаптивность: технология прецизионной штамповки обеспечивает «формование, близкое к окончательной», точность формы зубьев цепного колеса соответствует стандарту GB/T 1244-2016 8-го издания, погрешность округлости шейки поперечного вала составляет ≤ 0,01 мм, что исключает необходимость в большом объеме последующей обработки и позволяет осуществлять прямую сборку, избегая вибрации, шума и повышенного износа, вызванных несоответствием зазоров.

III. Руководство по выбору: 3 ключевых момента при выборе цепных звездочек и кованых поперечных валов для нефтехимической промышленности.

Для закупщиков и оперативных групп нефтехимических предприятий выбор правильных кованых цепных колес и поперечных валов требует точного соответствия конкретным условиям эксплуатации и сосредоточения внимания на трех моментах:

Проверка соответствия технологическим процессам и требованиям к испытаниям: предпочтительно выбирать поставщиков, использующих штамповочную ковку + электрогидравлическую молотковую ковку, и требовать от них предоставления полных протоколов испытаний — отчетов об анализе материалов, ультразвукового контроля (УЗК), магнитопорошкового контроля (МП) и капиллярного контроля (КК), гарантирующих отсутствие трещин, включений или пористости во внутренней части поковок, с показателем соответствия 99,8% или выше; одновременно подтверждать соответствие продукции отраслевым стандартам, таким как GB/T 3077 (стандарт для легированной конструкционной стали), HG/T 20644 (стандарт для ковки химического оборудования) или API (стандарт Американского института нефти).

Сопоставьте условия работы с материалами и конструкциями:

Высокотемпературные условия (например, на установках каталитического крекинга): цепное колесо и поперечные валы изготовлены из жаростойкой легированной стали (например, 30Cr2Ni2Mo) с температурной стойкостью более 500℃, что позволяет избежать высокотемпературной ползучести;

В условиях коррозии (например, при опреснении морской воды, кислотно-щелочных химических процессах) следует выбирать поковки из нержавеющей стали (316L, дуплексная сталь 2205) или сплава Hastelloy в сочетании с антикоррозионными покрытиями, повышающими коррозионную стойкость;

Для сценариев с большими нагрузками (например, для крупных скребковых конвейеров): выбирайте поковки из высокопрочной легированной стали 42CrMo, 40CrNiMoA, повышая твердость поверхности зубьев и прочность шейки вала, а также улучшая ударопрочность. Уделяйте особое внимание производственным мощностям и опыту производителя: отдавайте приоритет поставщикам с полной производственной цепочкой (плавка – ковка – термообработка – финишная обработка), обеспечивая стабильность материалов и технологических процессов; обращайте пристальное внимание на наличие у производителя опыта сотрудничества с крупными нефтехимическими предприятиями, такими как Sinopec, CNOOC и CNOOC, а также на то, проверена ли продукция в реальных условиях эксплуатации более 5 лет; одновременно подтверждайте их возможности по индивидуальному заказу, позволяющие адаптировать структуру и процесс ковки в соответствии с моделями оборудования и параметрами условий эксплуатации, а также удовлетворять требованиям нестандартного оборудования.

IV. Тенденции отрасли: Модернизация нефтехимической промышленности способствует развитию поковок в сторону «высокой точности и высоких технологий».

По мере трансформации нефтехимической промышленности в сторону «крупномасштабного, интеллектуального и экологичного производства», ожидается, что к 2025 году объем рынка нефтехимической поковки в Китае превысит 50 миллиардов юаней. Спрос на кованые детали для цепей, такие как цепные колеса и поперечные валы, продолжает расти. В отрасли наблюдаются три основных тенденции модернизации:

Точность: Благодаря технологии цифрового двойника, имитирующей процесс ковки, оптимизирована форма зубьев цепных колес и структура поперечных валов, а точность размеров достигает микрометрового уровня, что повышает эффективность передачи на 3-5%.

Коррозионная стойкость: Разработка новых коррозионностойких сплавов (таких как никелевые сплавы, титановые сплавы) в сочетании с передовыми антикоррозионными процессами позволяет увеличить срок службы поковок в экстремальных коррозионных средах более чем на 50%;

Интеллектуальные функции: Встраивание микросенсоров в поковки для обеспечения мониторинга температуры, напряжений, износа и т. д. в режиме реального времени, заблаговременного предупреждения о рисках неисправностей, снижения эксплуатационных и ремонтных затрат и удовлетворения требований интеллектуального управления нефтехимическим оборудованием.

В настоящее время в отечественной нефтехимической промышленности достигнут уровень импортозамещения цепных колес и кованых деталей для поперечных валов на уровне 90% и более, а некоторые высокотехнологичные изделия достигли международного передового уровня, став предпочтительным выбором для нефтехимических предприятий, стремящихся к снижению затрат и повышению эффективности.

Краткое содержание

Кованые детали для цепных колес и поперечных валов нефтехимического оборудования являются «двумя стержнями» трансмиссионной системы: первые обеспечивают эффективную работу оборудования и стабильную транспортировку материала, вторые гарантируют точную передачу мощности, а также безопасность и стабильность работы валовой системы. Высококачественные кованые характеристики этих двух типов напрямую определяют непрерывность, безопасность и экономичность нефтехимического производства. В условиях постоянно растущих требований нефтехимической промышленности выбор высококачественных кованых деталей, соответствующих современным условиям, стал ключом к повышению конкурентоспособности предприятий.

Если вам необходимо подробнее ознакомиться с индивидуальными решениями для цепных колес и кованых поперечных валов нефтехимических предприятий, вариантами адаптации к различным условиям эксплуатации, а также получить сравнительную таблицу технических параметров или руководство по выбору коррозионностойких материалов, пожалуйста, свяжитесь с нами! Мы предоставим вам высококачественную кованую продукцию и профессиональную техническую поддержку, соответствующую отраслевым стандартам.