Роботизированная сварка против лазерной сварки: лучший выбор для высокоточной сварки кованых изделий? Какой метод больше подходит для высокотехнологичного производства?

Роботизированная сварка против лазерной сварки: лучший выбор для высокоточной сварки кованых изделий? Какой метод больше подходит для высокотехнологичного производства?

В таких областях, как производство высокотехнологичного оборудования, например, горнодобывающей техники, экскаваторов и транспортных средств на новых источниках энергии, кованые детали служат основными несущими элементами, и способы их соединения напрямую определяют прочность, долговечность и безопасность продукции. С развитием производственных технологий роботизированная сварка и лазерная сварка стали двумя основными решениями для соединения кованых деталей — первая лидирует в сценариях серийного производства благодаря своей высокой эффективности и стабильности, а вторая — в высокотехнологичных проектах с индивидуальными требованиями благодаря своей высокой точности. Однако у производственных предприятий всегда возникают вопросы: каковы основные различия между роботизированной и лазерной сваркой при обработке кованых деталей? Какой процесс больше подходит для высокопрочных кованых изделий? Как выбрать правильное решение для сварки в зависимости от типа кованой детали? В этой статье анализируются особенности применения двух технологий сварки по трем параметрам: характеристики процесса, сценарии применения для различных типов кованых деталей и логика выбора.

I. Ключевое различие: роботизированная сварка против лазерной сварки. Ключевые отличия очевидны.

Хотя и роботизированная сварка (с дуговой сваркой в качестве основного метода), и лазерная сварка являются формами автоматизированной сварочной технологии, они значительно различаются по принципам, характеристикам и сценариям применения. Особенно когда речь идет о высокой прочности и твердости кованых деталей, разница в совместимости между ними становится еще более заметной:

Размер сравнения |

Роботизированная сварка (дуговая сварка/сварка в защитных газах) |

Лазерная сварка |

Основные преимущества процесса ковки |

Точность сварки |

Ширина сварного шва: 3-5 мм, Деформация: ± 0,5 мм. |

Ширина сварного шва: 0,5-1,5 мм, деформация: ±0,1 мм |

Лазерная сварка подходит для прецизионной ковки, позволяя избежать проблем с точностью сборки, вызванных деформацией. |

Скорость сварки |

300-500 мм/мин, высокая эффективность массового производства. |

1000-3000 мм/мин, значительное преимущество высокоскоростной сварки. |

Лазерная сварка сокращает цикл обработки крупных поковок и повышает производительность. |

Зона термического воздействия (ЗТВ) |

Крупные (5-8 мм), склонны к образованию крупных зерен при ковке. |

Минимальный (1-2 мм), низкий подвод тепла. |

Лазерная сварка защищает внутреннюю структуру поковок и предотвращает снижение прочности. |

Совместная сила |

Предел прочности на растяжение составляет 80–85% от предела прочности основного металла. |

Предел прочности на растяжение превышает 95% у основного металла, сварной шов интегрирован с основным металлом. |

Подходит для тяжелых нагрузок в ковочной технике угольных шахт и экскаваторов, обладает повышенной усталостной прочностью. |

Применимые материалы |

В основном поковки из углеродистой и низколегированной стали, подходят для листов средней толщины (≥3 мм). |

Подходит для поковок из углеродистой стали, легированной стали и алюминиевых сплавов; универсален для тонких, средних и толстых листов (0,5-20 мм). |

Лазерная сварка охватывает обработку легких поковок (алюминиевых сплавов) для транспортных средств на новых источниках энергии. |

Уровень автоматизации |

Траектория сварки программно-управляемая, требуется ручная точная настройка параметров. |

Полностью цифровое управление с визуальным позиционированием для работы в беспилотном режиме. |

Лазерная сварка снижает вмешательство человека и обеспечивает стабильное качество сварки при ковке. |

Стоимость инвестиций |

Средняя стоимость оборудования (100 000–300 000 юаней за единицу), низкие эксплуатационные расходы и затраты на техническое обслуживание. |

Высокая стоимость оборудования (500 000–2 000 000 юаней за единицу), низкая стоимость расходных материалов. |

Роботизированная сварка более экономична в условиях массового производства; лазерная сварка более выгодна для высокотехнологичных изделий, изготавливаемых на заказ. |

II. Адаптация сценариев процесса ковки: «Поля битвы» двух технологий сварки.

1. Роботизированная сварка: «Чемпион эффективности» в серийном производстве кованых изделий.

Роботизированная сварка, благодаря стабильным возможностям пакетной обработки, стала предпочтительным решением для поковок среднего и стандартного размера, особенно подходящим для следующих сценариев:

Ковка толстых листов: например, кованые детали средней части угольных машин, кованые гусеничные пластины экскаваторов (толщина ≥ 8 мм). Сила проплавления дуги роботизированной сварки высока, что позволяет выполнять сварку за один или несколько проходов, обеспечивая равномерное формирование сварного шва и соответствие требованиям прочности в условиях высоких нагрузок;

Сборочная сварка стандартизированных кованых деталей: например, кованых кронштейнов шасси электромобилей и штифтовых соединений механического оборудования. Робот повторяет сварочные операции в соответствии с заданными программами, обеспечивая контроль погрешности в пределах ±0,3 мм, что подходит для серийных заказов свыше 100 000 штук;

Требования к низкозатратному массовому производству: для поковок из углеродистой стали (например, стали 45#, поковок Q355B) роботизированная сварка требует низких инвестиций в оборудование и контролируемых затрат на расходные материалы (сварочная проволока, защитный газ), обеспечивая базовую прочность при одновременном снижении технологических затрат.

Пример из практики: Предприятие по производству угольного оборудования использует роботизированную сварку для изготовления кованых деталей средней секции скребкового конвейера (толщина 12 мм) с производительностью одной производственной линии 50 штук в сутки. Процент качества сварных швов стабильно составляет 98%, что в 3 раза эффективнее ручной сварки и позволяет избежать неровностей, возникающих при ручной обработке.

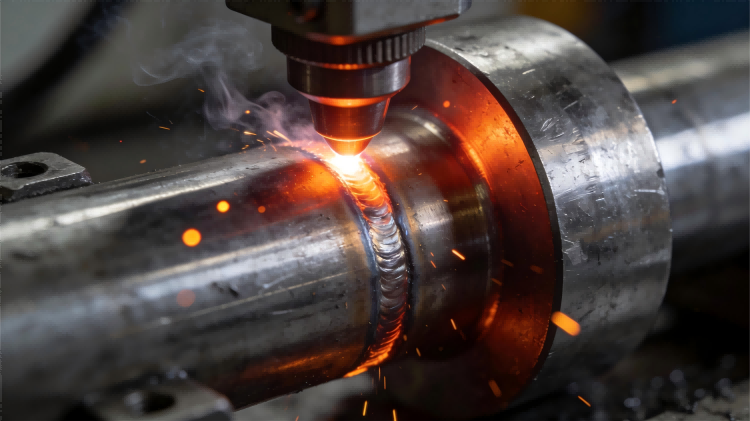

2. Лазерная сварка: «эталон качества» для точных соединений высококачественных кованых изделий.

Лазерная сварка, благодаря высокой точности и низкому тепловому воздействию, стала основным решением для изготовления высококачественных и сложных конструкционных кованых изделий, особенно подходящим для следующих сценариев:

Точные поковочные соединения: например, поковки валов двигателей новых энергетических транспортных средств, поковки рулевых механизмов экскаваторов. Сварной шов лазерной сварки узкий и мало деформируется, что обеспечивает точность размеров поковок (уровень IT9 или выше), позволяя избежать чрезмерных припусков на механическую обработку при последующей обработке;

Сварка высокопрочных/высокотвердых поковок: например, поковок из легированной стали 42CrMo, 35CrMo (предел прочности на растяжение ≥ 1000 МПа). Лазерная сварка обеспечивает небольшую зону термического воздействия, что предотвращает образование затвердевших структур и трещин после сварки, а прочность соединения близка к прочности основного материала;

Обработка методом облегченной ковки: для поковок из алюминиевых и магниевых сплавов (кронштейны для аккумуляторных батарей электромобилей, поковки для шарниров роботов) лазерная сварка позволяет быстро расплавить основной материал, уменьшить окисление и обеспечить герметичность и коррозионную стойкость сварного шва;

Сварка сложных кованых конструкций: для цельнолитых кованых изделий и специально нагруженных кованых изделий лазерная сварка позволяет осуществлять сварку с узким зазором, глубокую сварку расплава и подходит для сложных сварочных швов без необходимости использования избыточного инструмента и приспособлений.

Пример из практики: Новое предприятие по производству электромобилей использует лазерную сварку для изготовления кованых корпусов батарейных блоков из алюминиевого сплава (толщина 3 мм). Ширина сварного шва составляет всего 0,8 мм, деформация ≤ 0,1 мм, прочность сварного шва достигает 380 МПа (соответствует прочности основного материала), а испытание на коррозию в солевом тумане длится более 1000 часов, что полностью соответствует требованиям безопасности батарейного блока.

III. Руководство по выбору процесса сварки поковок: 3 основных момента, позволяющих избежать ошибочных решений

Для производственных предприятий ключевым моментом при выборе правильного процесса сварки является «соответствие характеристик ковки и производственных требований», а не слепое стремление к передовым технологиям. При закупке следует уделять первостепенное внимание следующим трем пунктам:

Выбор осуществляется на основе материала для ковки и класса прочности:

Для обычной углеродистой стали, низколегированной стали (предел прочности на растяжение < 800 МПа) и серийного производства толстолистовой стали предпочтительнее использовать роботизированную сварку, поскольку она более экономична;

Для высокопрочных легированных сталей, алюминиевых сплавов, магниевых сплавов (предел прочности на растяжение ≥ 800 МПа) и прецизионных деталей: необходимо использовать лазерную сварку, чтобы избежать снижения прочности или деформации;

Поковки для агрессивных сред (например, поковки шасси экскаваторов в прибрежных районах): лазерная сварка обеспечивает высокую плотность сварного шва, а последующая антикоррозионная обработка гарантирует повышенную долговечность. Выбор следует делать исходя из масштабов производства и требований к точности.

Для годового производства более 50 000 изделий и стандартизированных кованых деталей: оборудование для роботизированной сварки имеет короткий срок окупаемости (1-2 года) и подходит для крупномасштабного производства;

Для годового производства менее 10 000 изделий и изготовления кованых изделий на заказ: несмотря на значительные инвестиции в оборудование для лазерной сварки, оно позволяет снизить процент доработок и обеспечить стабильное качество продукции;

Для кованых изделий с высокой точностью сборки (допуск ≤ ±0,2 мм): лазерная сварка является единственным вариантом, поскольку деформация, достигаемая роботизированной сваркой, не соответствует требованиям.

Обратите внимание на возможность термообработки после сварки.

После сварки методом ковки требуется термообработка, такая как закалка и нормализация: зона термического воздействия при роботизированной сварке велика, и время термообработки необходимо увеличить; в противном случае высока вероятность концентрации напряжений;

Для поковок, не требующих сложной термической обработки (например, прецизионных поковок): лазерная сварка обеспечивает небольшую зону термического воздействия, что позволяет сразу переходить к следующему этапу обработки, сокращая производственный цикл.

IV. Тенденции в отрасли: Две технологии сварки на пути к «комбинаторной» интеграции.

Благодаря модернизации процесса ковки с целью достижения «высокой точности, высокой эффективности и низкой стоимости», роботизированная сварка и лазерная сварка перестали быть конкурентными «либо то, либо другое», а переходят к «комбинированному применению»:

Лазерно-дуговая композитная сварка: сочетание высокой точности лазера и высокой глубины проплавления дуговой сварки делает ее подходящей для кованых изделий из толстолистового металла (толщина 20-50 мм), обеспечивая двукратное увеличение скорости сварки и прочность сварного шва, достигающую 90% от прочности основного материала;

Гибридное решение «Робот + лазер»: робот оснащен лазерной сварочной головкой, и благодаря системе визуального позиционирования можно точно и автоматически сваривать сложные кованые детали, обеспечивая баланс между эффективностью и качеством;

Цифровое управление сваркой: Оба процесса подключены к системе MES, обеспечивающей мониторинг параметров сварки в режиме реального времени (температура, скорость, ток), что позволяет добиться полной прослеживаемости процесса ковочной сварки и соответствовать требованиям контроля качества высокотехнологичного оборудования.

Краткое содержание

Роботизированная сварка и лазерная сварка соответствуют «требованиям к эффективности» и «требованиям к качеству» процесса ковки соответственно: первая является «экономически выгодным вариантом» для серийного производства, а вторая — «эталоном качества» для высокотехнологичных изделий на заказ. Для производственных предприятий ключевым моментом при выборе правильного процесса сварки является четкое определение требований к материалу, прочности, точности и масштабу производства кованых изделий, а не слепое следование передовым технологиям.

Если вам необходимо подробнее разобраться в параметрах процесса сварки, схемах выбора оборудования для различных видов поковок (например, для угольной промышленности, для электромобилей) или получить сравнительную таблицу затрат на лазерную и роботизированную сварку, пожалуйста, свяжитесь с нами! Мы предоставим вам целенаправленные технологические решения в области сварки и техническую поддержку, чтобы помочь снизить затраты, повысить эффективность и улучшить качество обработки кованых изделий.

- Предыдущий : Шасси электромобилей против традиционных шасси автомобилей с двигателями внутреннего сгорания: кованые детали являются ключевым элементом, обеспечивающим двойной прорыв в снижении веса и повышении безопасности!

- Следующий : Ведущие колеса железнодорожного транспорта + кованые детали муфты: «ядро» трансмиссионной системы, обеспечивающее безопасность при больших нагрузках и высоких скоростях!