Шасси электромобилей против традиционных шасси автомобилей с двигателями внутреннего сгорания: кованые детали являются ключевым элементом, обеспечивающим двойной прорыв в снижении веса и повышении безопасности!

Шасси электромобилей против традиционных шасси автомобилей с двигателями внутреннего сгорания: кованые детали являются ключевым элементом, обеспечивающим двойной прорыв в снижении веса и повышении безопасности!

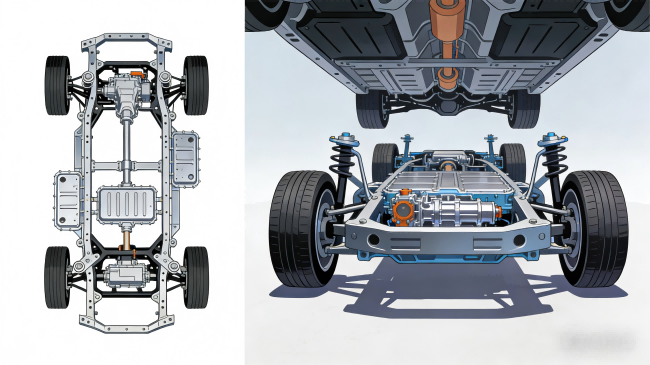

Когда электромобили стали мейнстримом в отрасли, конкуренция за шасси, как «краеугольный камень автомобиля», уже давно стала чрезвычайно ожесточенной. Основное различие между шасси электромобилей и шасси традиционных автомобилей с двигателями внутреннего сгорания заключается не только в усовершенствовании силовой установки, но и в применении модернизированного ключевого компонента — кованых деталей. Шасси традиционных автомобилей с двигателями внутреннего сгорания едва справляются с требованиями, используя штампованные и сварные детали, в то время как электромобили, стремясь к увеличению запаса хода, повышению безопасности и улучшению управляемости, выдвинули кованые детали на передний план. Почему кованые детали могут быть «решающим фактором» для модернизации шасси? Насколько велика разница между ними с точки зрения конструкции и характеристик? В данной статье анализируется логика конкуренции шасси с трех основных точек зрения: основные различия, применение кованых деталей и логика выбора.

I. Основные отличия: шасси для автомобилей на новых источниках энергии против шасси для автомобилей с традиционным топливом; кованые конструкции меняют правила соревнований.

Шасси традиционных автомобилей с двигателями внутреннего сгорания располагается вокруг двигателя и трансмиссии, с разбросанными компонентами и многочисленными точками сварки. Основные несущие детали в основном изготавливаются из комбинации штампованных и литых элементов. Хотя это и может удовлетворить потребности в ежедневных поездках, такие шасси имеют существенные недостатки с точки зрения легкости и сопротивления кручению. Шасси автомобилей на новых источниках энергии (особенно специализированные платформы для чисто электрических автомобилей) в своей основе руководствуются принципами «интегрированности, легкости и высокой жесткости». Ковка, благодаря своим преимуществам высокой прочности, высокой точности и целостности, стала ключом к решению проблемных моментов шасси. Основные различия между ними очевидны:

Сравнительный размер |

Шасси автомобиля с двигателем внутреннего сгорания (ДВС) |

Шасси нового энергетического транспортного средства |

Ключевая роль ковки |

Проектирование конструкций |

Децентрализованная компоновка, основанная на многокомпонентной сварке. |

Цельная интегрированная конструкция (например, интеграция аккумуляторного блока и шасси). |

Цельнолитые кованые детали уменьшают количество сварных швов, повышая жесткость конструкции более чем на 30%. |

Основные материалы |

В основном штампованные детали из обычной стали + отливки. |

Поковки из высокопрочной легированной стали + поковки из алюминиевого сплава |

Использование облегченных кованых деталей позволяет снизить вес шасси на 20-30%, увеличивая запас хода. |

Механические характеристики |

Предел прочности на растяжение обычно ниже 800 МПа, слабое сопротивление кручению. |

Предел прочности на растяжение кованых заготовок достигает 1000-1500 МПа. |

Выдерживает увеличение веса батареи и высокочастотные ударные воздействия, снижая риск поломки. |

Безопасность Защита |

Преимущественно пассивная защита, подвержена деформации при столкновениях. |

Конструкция с активной защитой, требующая жесткой опоры для аккумуляторного блока. |

Кованые корпуса/опоры выдерживают удары при столкновении, обеспечивая безопасность батареи. |

Долговечность |

Сварные соединения подвержены усталости, срок их службы составляет приблизительно 8 лет. |

Благодаря интегрированной конструкции срок службы при усталостных нагрузках увеличен на 50%. |

Кованые заготовки обладают превосходной усталостной прочностью, что делает их пригодными для длительного срока службы в транспортных средствах на новых источниках энергии. |

II. Применение кованых деталей в двух типах шасси: от "едва подогнанных" до "изготовленных на заказ".

1. Традиционные шасси автомобилей с топливом: кованые детали используются только в качестве «дополнительных компонентов».

Основные несущие компоненты шасси традиционных автомобилей с бензиновыми двигателями в основном изготавливаются методом штамповки и литья. Лишь небольшое количество деталей, изготовленных методом ковки, используется для ключевых узлов, таких как приводные валы, полуоси и поворотные кулаки, и в большинстве случаев применяется обычная ковка. В качестве материалов используется в основном сталь марки 45#, характеристики которой соответствуют лишь базовым требованиям. Например, поворотные кулаки автомобилей с бензиновыми двигателями в основном изготавливаются методом литья и частично методом ковки, обладают недостаточной ударной вязкостью и подвержены деформации в сложных дорожных условиях. Точность изготовления кованых деталей приводных валов относительно низкая, что приводит к потере эффективности передачи примерно на 10%, а также они имеют большой вес, увеличивая расход топлива.

По сути, спрос на кованые детали в шасси традиционных автомобилей с бензиновыми двигателями остается на «пригодном» уровне, не позволяя в полной мере использовать преимущества прочности и легкости кованых изделий. Это тесно связано с характеристиками мощности и конструктивными особенностями автомобилей с бензиновыми двигателями — шум и вибрация двигателя могут маскировать недостатки компонентов шасси, и нет необходимости оптимизировать вес ради снижения запаса хода.

2. Шасси нового энергетического автомобиля: кованые детали становятся «основным каркасом».

Три основные характеристики электромобилей — «увеличенный вес батареи, высокочастотное ускорение и низкий уровень шума» — потребовали комплексной модернизации шасси. Кованые детали были переработаны из «дополнительных компонентов» в «основные каркасы», охватывающие три ключевых сценария:

Соединение системы электропривода: вал двигателя, поковки редуктора.

Скорость вращения двигателя электромобилей может достигать 15 000 оборотов в минуту, что значительно превышает скорость вращения двигателей автомобилей с двигателями внутреннего сгорания. Традиционные литые шестерни не выдерживают высокоскоростной центробежной силы. Кованые заготовки валов двигателей обрабатываются методом холодной прецизионной ковки и азотирования, обеспечивая погрешность цилиндричности в пределах ±0,005 мм, твердость поверхности 1200 МПа и повышение эффективности передачи на 8%. Шестерни редуктора обрабатываются методом холодной ковки и шлифовки поверхности зубьев, обеспечивая шероховатость поверхности зубьев Ra≤0,4 мкм, что решает проблемы высокого уровня шума и быстрого износа традиционных шестерен и отвечает требованиям к уровню шума электромобилей.

Несущая сердцевина шасси: встроенный подрамник, поковки рычагов подвески.

Аккумуляторный блок добавляет к шасси от 300 до 500 килограммов, а традиционный штампованный подрамник подвержен деформации. В электромобилях используются интегрированные кованые подрамники, которые формируются методом штамповки на 6000-тонном гидравлическом прессе, объединяя множество разрозненных компонентов в один. Жесткость на кручение увеличивается на 50%, а вес снижается на 25%. Кованые рычаги подвески изготовлены из алюминиевого сплава методом штамповки. После термообработки Т6 их прочность на растяжение достигает 380 МПа, что на 40% меньше, чем у традиционных штампованных деталей. Кроме того, они способны поглощать удары от неровностей дороги и улучшают плавность управления.

Защита аккумулятора: корпус аккумуляторного блока, кованые кронштейны.

Аккумуляторный блок является «энергетическим сердцем» электромобилей, и его защита зависит от жесткости шасси. Корпус аккумуляторного блока изготовлен из цельнокованого алюминиевого сплава с плотностью более 99,9%. Его ударопрочность на 60% выше, чем у традиционных сварных корпусов, и он эффективно рассеивает силу удара при столкновении. Кованые кронштейны обеспечивают интеграцию сложной конструкции за счет прецизионной штамповки, с точностью размеров, достигающей класса IT6, что гарантирует стабильную установку аккумуляторного блока. В то же время он обладает превосходными теплоотводящими свойствами, предотвращая локальный перегрев.

Кроме того, полуоси, карданные шарниры, тормозные поршни и другие компоненты шасси электромобиля изготовлены из высококачественных кованых деталей, что обеспечивает "полное покрытие коваными деталями", коренным образом решая три основные проблемы традиционных шасси: вес, жесткость и безопасность.

III. Тенденция модернизации шасси: Ковка способствует развитию шасси электромобилей, приближая их к «совершенству».

По мере того, как новые энергетические автомобили совершенствуются в сторону увеличения размеров, интеллекта и более высоких характеристик, спрос на поковки шасси также растет. Три основные тенденции становятся все более очевидными:

Более высокая степень интеграции: от «многокомпонентной комбинации» к «интегрированным поковкам».

В будущем в конструкции шасси электромобилей будут использоваться «кованые детали шасси», например, передний кронштейн кабины, рама аккумуляторной батареи и основание задней подвески будут объединены в единую цельную кованую конструкцию. Благодаря технологии 3D-моделирования ковки, оптимизированной для создания оптимальной структуры, количество сварных швов сократится более чем на 90%, жесткость на кручение увеличится на 40%, а вес будет дополнительно снижен.

Упрощение конструкции за счет использования легких материалов: поковки из магниевых сплавов постепенно набирают популярность.

Кованые детали из алюминиевых сплавов стали широко использоваться, в то время как кованые детали из магниевых сплавов, обладающие преимуществом «прочности, близкой к стали, и веса, составляющего всего 1/4 от веса стали», начали применяться в высококлассных моделях электромобилей. Кованые детали рычагов подвески из магниевых сплавов на 15% легче, чем детали из алюминиевых сплавов, и обладают лучшей усталостной прочностью. Ожидается, что в ближайшие 3-5 лет они станут стандартным оборудованием для моделей среднего и высокого класса.

Интеллектуальная ковка: цифровые технологии повышают стабильность характеристик.

Требования к точности изготовления компонентов шасси электромобилей достигают микрометрового уровня, чего трудно добиться с помощью традиционных процессов ковки. Благодаря моделированию процесса ковки с помощью технологии цифрового двойника и регулированию параметров температуры и давления в реальном времени, допуски на размеры кованых изделий можно контролировать в пределах ±0,02 мм, а диапазон колебаний характеристик можно сократить до менее чем 5%, обеспечивая равномерное качество каждой партии кованых изделий.

IV. Руководство по выбору материалов для закупок: Как выбрать кованые детали шасси для электромобилей?

Для автопроизводителей и поставщиков комплектующих выбор правильных кованых деталей является ключом к модернизации шасси. Необходимо сосредоточиться на трех ключевых моментах:

Процесс и квалификационные требования: Приоритет отдается "композитной ковке + авторитетной сертификации".

Основные компоненты (такие как валы двигателей и интегрированные подрамники) должны изготавливаться с использованием комбинированного процесса холодной ковки и термообработки. Поставщики обязаны предоставлять отчеты об ультразвуковом дефектоскопии (УЗД) и магнитопорошковом дефектоскопии (МПД) с показателем успешности обнаружения дефектов более 99,5%. Одновременно должно быть подтверждено наличие сертификата IATF16949 для автомобильной промышленности и опыт сотрудничества с ведущими автопроизводителями.

Подбор материала: Выберите подходящий материал для ковки в зависимости от условий эксплуатации.

Для высокоскоростных трансмиссионных компонентов (валы двигателей, шестерни) выбираются поковки из высокопрочной легированной стали (например, 42CrMo, 35CrMo). Для облегченных компонентов (рычаги подвески, подрамники) выбираются поковки из алюминиевого сплава 6061/7075. Для достижения максимальной легкости выбирают поковки из магниевого сплава АЗ31Б. Защитные компоненты аккумуляторной батареи должны быть изготовлены из нержавеющей стали с высокой коррозионной стойкостью.

Возможность индивидуальной настройки: адаптация к конкретным требованиям платформы.

В электромобилях чаще всего используются специализированные платформы шасси, что требует от поставщиков наличия специализированных возможностей ковки — например, оптимизации структуры ковки в зависимости от размера аккумуляторного блока и снижения избыточного веса за счет топологической оптимизации конструкции. Одновременно необходимо уделять внимание производственному циклу. Срок поставки серийных заказов должен составлять не более 45 дней, чтобы соответствовать требованиям быстрого обновления моделей автомобилей.

Краткое содержание

Разница между шасси электромобилей и традиционных автомобилей с двигателями внутреннего сгорания заключается, по сути, в различии «концепций применения ковки»: первые рассматривают ковку как свою «основную конкурентную силу» и разрешают противоречие между запасом хода и безопасностью за счет интегрированных, легких и высокоточных кованых деталей. Вторые же рассматривают ковку как «дополнительный компонент» и не используют ее истинную ценность. С развитием индустрии электромобилей ковка стала «обязательной областью» для модернизации шасси. Выбор высококачественных и легко адаптируемых кованых деталей является ключом для автопроизводителей к повышению прочности продукции.

Если вам нужна дополнительная информация о решениях по индивидуальному заказу для кованых деталей шасси электромобилей, данные испытаний характеристик кованых деталей из различных материалов или таблица сравнения технических параметров основных кованых деталей, пожалуйста, свяжитесь с нами в любое время! Мы предоставим вам высококачественную кованую продукцию, соответствующую стандартам автомобильной промышленности, и профессиональную техническую поддержку.

- Предыдущий : Поковки транспортных средств на новой энергии: основной код легкости и высоких характеристик, определяющий запас хода, безопасность и долговечность!

- Следующий : Роботизированная сварка против лазерной сварки: лучший выбор для высокоточной сварки кованых изделий? Какой метод больше подходит для высокотехнологичного производства?