Кованые детали экскаваторов: «основа» для тяжелых работ, ключевые компоненты, определяющие долговечность и эффективность экскаваторов!

Кованые детали экскаваторов: «основа» для тяжелых работ, ключевые компоненты, определяющие долговечность и эффективность экскаваторов!

В условиях интенсивной эксплуатации, таких как горнодобывающая промышленность и строительство инфраструктуры, экскаваторы ежедневно подвергаются экстремальным испытаниям, включая удары о камни, трение под большими нагрузками и вибрации сложного рельефа местности. Кованые детали, являясь «основой» для изготовления основных несущих компонентов экскаваторов, обладают прочностью, ударной вязкостью и износостойкостью, значительно превосходящими литые детали, и стали ключевой гарантией нормальной работы гидравлических систем, механизмов передвижения и рабочих устройств экскаваторов. Многие покупатели оборудования и строительные бригады задаются вопросом: какие компоненты экскаваторов являются коваными? Почему высококачественные кованые детали могут снизить количество поломок экскаваторов? Как выбрать кованые детали для экскаваторов, подходящие для тяжелых условий эксплуатации? В этой статье будет рассмотрена основная ценность кованых деталей для экскаваторов с трех точек зрения: сценарии применения, технологические преимущества и методы выбора.

1. Поковки экскаваторов: «ключевые компоненты» базовой системы.

Каждый раз, когда экскаватор копает, вращается или перемещается, он не может этого сделать без надежной опоры в виде кованых деталей. Эти кованые компоненты, сформированные методом высокотемпературной ковки, распределены во всех основных системах экскаватора и являются «опорой», выдерживающей экстремальные условия.

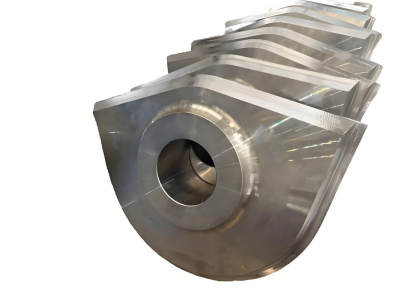

Основные элементы рабочего механизма: зубья ковша, шатуны, кованые детали шатунов ковша.

Зубья ковша — это «орудие для копания» экскаватора, которое должно непосредственно врезаться в камни и твердый грунт. Они изготавливаются по технологии ковки из легированной стали, обладают твердостью поверхности до HRC55-60, а их износостойкость более чем в два раза выше, чем у обычных отливок, что снижает потери из-за простоев, связанных с частой заменой. Шатуны, изготовленные методом ковки, соединяют стрелу и ковш, а благодаря цельной ковке исключаются внутренние дефекты, обеспечивая прочность на растяжение более 1000 МПа и способность легко выдерживать переменные нагрузки во время земляных работ. Шатуны, изготовленные методом ковки с переменным сечением, обладают прочностью на растяжение до 1400 МПа, что подходит для высокоинтенсивных работ.

Ключ к трансмиссионной системе: шестерни, валы трансмиссии, кованые детали цепного колеса.

Трансмиссия является «силовым центром» экскаватора. Кованые шестерни и валы трансмиссии изготавливаются методом точной ковки, имеют мелкозернистую и однородную структуру, способную выдерживать передачу высокого крутящего момента. Эффективность передачи более чем на 15% выше, чем у деталей, изготовленных обычным способом. Кованые цепные колеса, являющиеся «приводным сердечником» для движения гусениц, проходят цементационную термообработку, в результате чего поверхность становится износостойкой, а сердечник – прочным, способным выдерживать непрерывные удары и трение во время зацепления гусениц, что продлевает срок службы гусеничной системы.

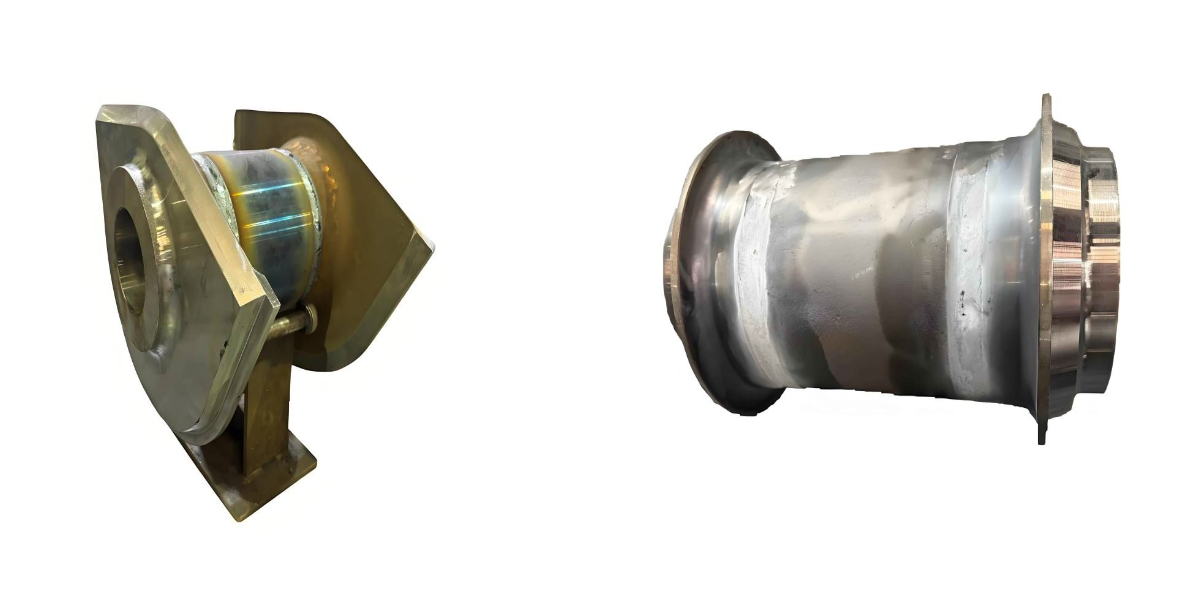

Основные компоненты гидравлической системы: поршневые штоки, корпуса цилиндров, кованые блоки клапанов.

Гидравлическая система приводит экскаватор в движение для выполнения точных операций. Поршневые штоки изготавливаются методом цельной ковки с последующей закалкой, что обеспечивает не только высокую прочность на сжатие, но и устойчивость к коррозии от водяного пара в условиях строительной среды благодаря антикоррозионной обработке поверхности, с безотказной работой более 12 000 часов. Корпуса цилиндров и блоки клапанов изготавливаются методом ковки, что позволяет получить интегрированные сложные конструкции с точностью размеров до IT9-IT11, обеспечивая отсутствие утечек в гидравлической системе и повышая чувствительность системы к действиям.

Обозначения ходовой части: опорные плиты, валы опорных колес, кованые штифты.

Кованые пластины гусеничных колес проходят закрытую ковку с последующей поверхностной закалкой, что обеспечивает двукратное повышение стойкости к эрозии песчаными частицами и подходит для сложных условий местности, таких как шахты и инфраструктура. Кованые валы опорных колес поддерживают общий вес экскаватора, обеспечивая плотную структуру, ударную вязкость ≥ 80 Дж/см² и предотвращая деформацию при больших нагрузках. Кованые штифты, являющиеся соединительными ступицами различных компонентов, изготавливаются с использованием высокоточной технологии ковки с допусками по размерам в пределах ±0,1-0,3 мм, что обеспечивает точную сборку и надежность соединения.

2. Процесс ковки: «Основные преимущества» кованых деталей экскаваторов для тяжелых условий эксплуатации.

Суровые условия эксплуатации экскаваторов обуславливают необходимость использования технологии ковки для изготовления основных компонентов. Ковка, благодаря своим уникальным технологическим преимуществам, стала стандартным выбором для моделей экскаваторов высокого класса.

Двойная прочность и износостойкость, устойчивость к экстремальным нагрузкам.

Процесс ковки, посредством ковки металлических заготовок при высокой температуре и высоком давлении, разрушает крупные зерна и плотно укладывает их, полностью устраняя распространенные дефекты, такие как поры и песчаные отверстия в отливках. Прочность на разрыв и ударопрочность поковок экскаваторов увеличены на 30–50 % по сравнению с отливками, что эффективно предотвращает разрушение и деформацию компонентов во время операций с большими нагрузками. Это позволило снизить процент простоев экскаваторов с 3% до 0,5%.

Высокая износостойкость и устойчивость к усталости, низкие затраты на техническое обслуживание.

Учитывая высокую частоту работы экскаваторов, кованые детали изготавливаются из высокопрочных легированных сталей, таких как 42CrMo и 35CrMo, в сочетании с термообработкой, например, цементацией и азотированием. Предел усталости (10⁷ циклов) увеличился на 30–50%. Например, срок службы высококачественных кованых зубьев ковша может быть в три раза больше, чем у обычных отливок, что значительно снижает частоту технического обслуживания и затраты на замену. Ежегодные послепродажные расходы на один экскаватор могут быть снижены более чем на 25 000 юаней.

Точные размеры, повышенная адаптивность

Технология высокоточной штамповки позволяет производить кованые детали для экскаваторов с точностью, близкой к окончательной, с припуском на обработку всего 1-2 мм и шероховатостью поверхности Ra ≤ 3,2 мкм. Это обеспечивает идеальную совместимость с другими компонентами, избегая чрезмерных зазоров, вызывающих вибрацию и повышенный износ. Для особых условий эксплуатации кованые детали могут быть изготовлены на заказ с учетом структурных параметров, например, могут быть изготовлены кованые детали из нержавеющей стали, устойчивые к коррозии в соляном тумане, для прибрежных строительных экскаваторов, с антикоррозионной стойкостью до 1000 часов без образования ржавчины.

Стабильное серийное производство, более высокая экономическая эффективность

Штамповая ковка подходит для массового производства, при этом один комплект пресс-форм способен производить десятки тысяч изделий. Цикл производства одной детали составляет всего 3-5 минут, что в 5-8 раз эффективнее, чем при свободной ковке. При этом коэффициент использования материала составляет 70-85%, что значительно выше, чем 50-60% при литье. Это позволяет снизить себестоимость единицы продукции на 20-30% при сохранении качества, что отвечает требованиям крупномасштабных закупок строительного оборудования.

III. Руководство по выбору кованых заготовок для экскаваторов: 3 ключевых момента, чтобы избежать ошибок при покупке

Для машиностроительных предприятий и компаний по техническому обслуживанию оборудования выбор правильных кованых изделий имеет решающее значение для обеспечения эффективности строительства и снижения затрат на техническое обслуживание. При закупке следует обратить внимание на следующие три момента:

Проверьте процесс и отчеты о тестировании.

Приоритет отдается изделиям, изготовленным методом штамповой или электрогидравлической молотковой ковки. Штамповая ковка обеспечивает стабильные характеристики, а электрогидравлическая молотковая ковка гарантирует коэффициент ковки ≥ 3:1, эффективно исключая внутренние дефекты. Поставщики обязаны предоставлять полные протоколы испытаний, включая листы анализа материалов, отчеты о неразрушающем контроле (ультразвуковой контроль, магнитопорошковый контроль), чтобы гарантировать отсутствие трещин, включений и т. д. в поковках. Процент соответствия требованиям неразрушающего контроля должен превышать 99,5%.

Выбор материалов и методов обработки должен основываться на условиях труда.

Выбор следует основывать на условиях эксплуатации: при работе в шахтах с высокими нагрузками отдавайте предпочтение поковкам из легированной стали с цементацией и твердостью поверхности HRC55 или выше; в прибрежных условиях с высокой влажностью выбирайте подложки из нержавеющей стали с пассивацией; для оборудования, работающего с высокой частотой, выбирайте закаленные поковки с равномерной твердостью от HB280 до HB320.

Обратите внимание на квалификацию производителя и примеры применения его продукции.

Отдавайте приоритет поставщикам с полной производственной цепочкой (плавка – ковка – термообработка – финишная обработка), обеспечивающей однородность материалов и стабильность технологического процесса. Одновременно обращайте внимание на отраслевые кейсы производителя и отдавайте предпочтение поставщикам, сотрудничающим с известными брендами экскаваторов или крупными машиностроительными предприятиями, чья продукция прошла проверку в реальных условиях эксплуатации, что гарантирует более надежную адаптацию.

IV. Тенденции в отрасли: Интеллектуальная модернизация стимулирует итерации в производстве кованых изделий для экскаваторов.

По мере того, как экскаваторы развиваются в сторону больших размеров и интеллектуальных систем, ожидается, что к 2025 году объем производства штампованных изделий в Китае превысит 20 миллионов тонн, при этом будет наблюдаться постоянный рост спроса на высококачественные кованые изделия для экскаваторов. В будущем модернизация кованых изделий для экскаваторов будет осуществляться в трех направлениях: во-первых, повышение точности продукции, оптимизация процессов с помощью технологий цифрового моделирования, с точностью размеров до микрометрового уровня; во-вторых, интеллектуальное производство, использование автоматизированного ковочного оборудования и систем мониторинга в реальном времени для обеспечения стабильной производительности продукции; в-третьих, экологичность, оптимизация процессов для снижения энергопотребления и выбросов, достижение «зеленой ковки». В то же время, отечественные технологии ковки быстро развиваются, преодолевая иностранную монополию. Некоторые изделия достигли международного передового уровня по своим характеристикам и стали экономически выгодным выбором.

Краткое содержание

Кованые детали — это «прочный каркас» экскаваторов. От зубьев ковша до валов трансмиссии, от штоков гидравлических поршней до гусеничных пластин — качество каждой высококачественной кованой детали напрямую влияет на эффективность строительства, срок службы оборудования и эксплуатационные расходы. В современную эпоху растущих требований к работе с тяжелыми грузами выбор высококачественных кованых деталей для экскаваторов, подходящих для конкретных условий эксплуатации, стал ключом к снижению затрат и повышению эффективности для предприятий строительной отрасли.

Если вам необходимо узнать больше о решениях для ковки экскаваторов, разработанных с учетом индивидуальных потребностей, о вариантах адаптации к различным условиям работы или получить сравнительную таблицу технических параметров ковки экскаваторов, пожалуйста, свяжитесь с нами в любое время! Мы предоставим вам высококачественную ковочную продукцию, соответствующую отраслевым стандартам, и профессиональную техническую поддержку.

- Предыдущий : Кованые детали для угольной техники: «Непревзойденная надежность» для эффективной добычи угля, от которых зависит прочность и долговечность всех основных компонентов, способных выдерживать экстремальные условия эксплуатации!

- Следующий : Поковки транспортных средств на новой энергии: основной код легкости и высоких характеристик, определяющий запас хода, безопасность и долговечность!