Разница между крюковым блоком и крюковой сборкой: анализ различий в основных компонентах крюка крана

Разница между крюковым блоком и крюковой сборкой: анализ различий в основных компонентах крюка крана

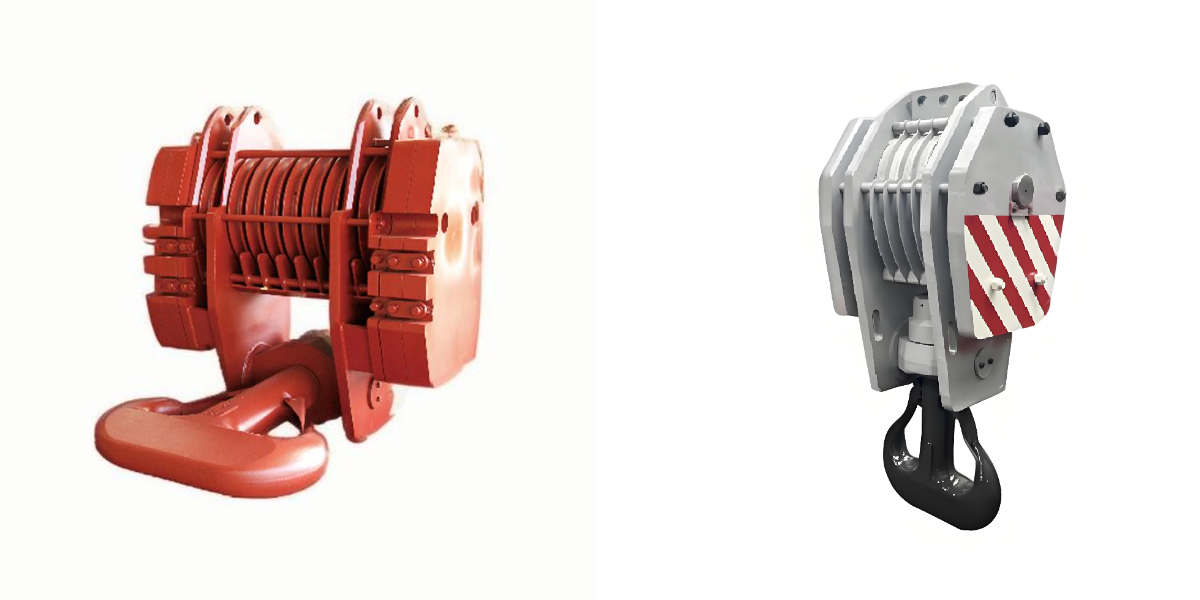

В подъемной системе крана крюк крана является основным компонентом, который непосредственно несет тяжелый объект, в то время как узел крюка крана и блок крюка, как ключевые поддерживающие компоненты вокруг крюка, совместно определяют безопасность и эффективность подъемной операции. Их часто путают, но существуют значительные различия в структурном составе, функциональном позиционировании и процессе производства, и в обоих случаях для обеспечения основных характеристик используется процесс ковки. В этой статье будут всесторонне проанализированы различия между блоком полиспаста крюка и узлом крюка, а также объединены преимущества технологии ковки, чтобы помочь точно понять основную логику связанных компонентов крюка крана.

I. Основное определение: прояснить существенные различия между двумя компонентами.

1. Крюк крана в сборе: «полный функциональный узел» крюка.

Узел крюка крана представляет собой интегрированный компонент, построенный вокруг крюка крана, и представляет собой законченный функциональный модуль, непосредственно используемый для подвешивания тяжелых грузов в подъемной системе крана.

В его основной состав входят три основных типа компонентов:

Основной несущий компонент: крюк крана (одинарный или двойной крюк), изготовленный методом ковки, является несущим сердечником всей сборки.

Вспомогательные элементы передачи усилия: рама хвостовика крюка, упорный подшипник, цапфа и т. д. служат для фиксации крюка, распределения нагрузки и уменьшения трения вращения.

Элементы безопасности: устройства, препятствующие отсоединению (например, блокирующие устройства, ограждения для канатов), буферные прокладки и т. д., предотвращающие падение тяжелых предметов и повышающие безопасность работ.

Проще говоря, узел крюка крана представляет собой законченную комбинацию «крюк + аксессуар», который может быть установлен непосредственно на подъемный механизм крана и имеет полный набор функций независимой грузоподъемности и подвешивания тяжелых предметов.

2. Крюковой блок: «энергосберегающий трансмиссионный узел» подъемной системы.

Блок крюка — основной компонент подъемного механизма крана, отвечающий за преобразование силы и скорости. По сути, он представляет собой комбинацию «шкив + рама шкива + соединительная конструкция». В некоторых случаях он используется совместно с крюком, но его функциональная направленность совершенно иная.

Его основные компоненты включают в себя:

Блок шкивов: несколько шкивов (количество рассчитывается в зависимости от коэффициента подъема), что позволяет добиться «экономии усилий» или «увеличения скорости» за счет намотки стальных тросов;

Несущая рама: металлическая рама (чаще всего кованая или сварная), используемая для фиксации шкива, которая должна выдерживать силу натяжения стального троса и косвенную нагрузку тяжелого предмета.

Интерфейс соединения: компоненты, такие как штифты и подъемные проушины, которые соединяются с крюковым узлом или подъемным механизмом, обеспечивая стабильность передачи мощности.

Основная функция полиспаста Hook — снизить нагрузку на подъемный двигатель за счет передаточного числа блока, обеспечивая плавный подъем тяжелых грузов. Он не контактирует непосредственно с грузом и должен использоваться совместно с узлом крюка крана для завершения операции подвешивания.

II. Сравнение основных различий: четкое отличие от пяти измерений

Сравнительные размеры кранового крюка в сборе и крюкового блока

Основные функции включают в себя непосредственный монтаж тяжелых предметов, переноску грузов, обеспечение безопасного монтажа, передачу мощности, изменение направления силы и достижение легкого подъема.

Основные компоненты: крюк ковочного крана (корпус крюка), устройство предотвращения расцепления, шкив хвостовой рамы крюка, рама шкива, штифтовый вал, подшипник.

Режим приложения силы воспринимает непосредственно вертикальные и ударные нагрузки от тяжелых предметов, а также силу натяжения стального троса и радиальную нагрузку шкива.

В основе производства лежит технология ковки, позволяющая создать высокопрочный корпус крюка, обеспечивающий грузоподъёмность. Рама шкива может быть кованой или сварной, а сам шкив отличается износостойкостью и гибкостью вращения.

Прикладная система может использоваться самостоятельно (для небольших кранов) или совместно с блоком крюкового полиспаста. Она должна использоваться совместно с узлом крюкового полиспаста и не может выполнять подъемную операцию самостоятельно.

III. Процесс ковки: основная гарантия производительности двух основных компонентов

Независимо от того, идет ли речь о основном компоненте узла крюка крана или ключевой конструкции блока полиспаста крюка, процесс ковки является основным средством достижения высокой производительности и надежности, особенно для кранов большой грузоподъемности:

Основная роль ковки при сборке крюка крана

Крюк крана, как силовой стержень крюкового узла, должен обеспечивать свою работоспособность за счет процессов ковки:

Оптимизация материала: используются высокопрочные легированные стали, такие как 42CrMo и 35CrNiMo. Благодаря ковке, уменьшающей размер зерна и устраняющей дефекты, такие как поры, прочность на разрыв может достигать более 800 МПа, что позволяет выдерживать высокие нагрузки и удары.

Целостность конструкции: корпус крюка выполнен цельнокованым, без сварных швов, что исключает риск разрушения, вызванный концентрацией напряжений, и соответствует расчетному сроку службы крана более 20 лет.

Контроль точности: форма крюка, шейка крюка и другие ключевые элементы крюка изготавливаются методом штамповки. Последующая обработка обеспечивает точность посадки к раме хвостовика крюка и валу штифта, что снижает эксплуатационный износ.

Кроме того, основные несущие нагрузку компоненты, такие как рама хвостовой части крюка и подъемные проушины в узле крюка, часто изготавливаются методом ковки, чтобы обеспечить сбалансированное распределение усилий и структурную устойчивость всего узла.

2. Прикладное значение ковки в блоках крюковых полиспастов

Рама шкива крюкового полиспаста служит основной несущей конструкцией, а процесс ковки позволяет значительно повысить ее эксплуатационные характеристики:

Адаптация к большим нагрузкам: блочные рамы крупных кранов должны выдерживать косвенные нагрузки в сотни тонн. Ковка позволяет повысить их прочность и ударную вязкость, предотвращая деформацию и разрушение.

Износостойкость и усталостная прочность: После ковки рама шкива проходит термическую обработку, что повышает ее поверхностную твердость и усталостную прочность, что позволяет ей выдерживать длительные знакопеременные нагрузки и трение стальных канатов.

Структурная адаптация: Сложноструктурированные рамы шкивов (например, интегрированные рамы с несколькими шкивами) могут быть выполнены как единое целое с помощью объемной штамповки, что сокращает этапы сборки и повышает общую устойчивость.

IV. Типичные сценарии применения: выбор компонентов и адаптация процесса

1. Сценарии применения узла крюка крана

Малые краны (например, электрические тали и небольшие автомобильные краны): они оснащены независимыми крюковыми узлами. Кованые крюки устанавливаются непосредственно на подъемный механизм, что позволяет выполнять подъемные работы с небольшими грузами и низкой частотой.

Средние и крупные краны (например, гусеничные краны и портовые краны): крюковый узел используется вместе с блоком крюкового шкива. Кованый крюк выдерживает большие нагрузки, а устройство предотвращения расцепления и буферная конструкция обеспечивают безопасность операций в сложных условиях, таких как порты и строительные площадки.

Специальные сценарии (например, морская ветроэнергетика и металлургические подъемные работы): в нем используется кованый крюковой узел с двумя крюками в сочетании с антикоррозионным покрытием, подходящий для подъема тяжелых грузов в суровых условиях.

2. Сферы применения крюковых полиспастов

Высокоскоростные подъемные работы (например, подъем мостов и погрузка-разгрузка оборудования): благодаря полиспасту, состоящему из кованой рамы с несколькими шкивами, достигается экономия труда при подъеме тяжелых грузов и снижение нагрузки на двигатель.

Высокоскоростные подъемные операции (например, контейнерные краны): легкие кованые рамы шкивов в сочетании с высокоточными шкивами повышают скорость и эффективность подъема, что делает их пригодными для высокочастотных операций.

Особые условия работы (например, горнодобывающая и химическая промышленность): Рама шкива кованая и обработана антикоррозийным средством, а шкивы изготовлены из износостойких материалов, которые подходят для стабильной работы в пыльных и коррозионных средах.

V. Выбор и обслуживание: особое внимание к безопасности основных компонентов

1. Ключевые моменты выбора

Уделяйте первоочередное внимание подтверждению качества поковки: при выборе узла крюка крана необходимо проверить отчет о процессе ковки и сертификат материала корпуса крюка, чтобы убедиться, что он является цельной кованой деталью; Для крюковых полиспаста следует обратить внимание на процесс изготовления рамы полиспаста. При тяжелых нагрузках предпочтительны кованые рамы шкивов.

Соответствие требованиям к условиям эксплуатации: для лёгких и небольших кранов можно выбрать простые крюковые узлы. Для тяжёлых и часто используемых кранов требуются кованые крюковые узлы и многоблочные блоки для повышения эффективности и безопасности подъёма грузов.

Проверьте сертификацию безопасности: убедитесь, что узел крюка крана оснащен средствами безопасности, такими как устройства предотвращения отсоединения и ограничители нагрузки, а также что продукт прошел сертификацию по отраслевому стандарту.

2. Ключевые моменты ежедневного обслуживания

Регулярно проверяйте кованые детали: уделяйте особое внимание проверке зон концентрации напряжений, таких как шейка крюка и кончик крюка кранового крюка, а также кованые точки соединения рамы шкива, чтобы убедиться в отсутствии трещин, износа или деформации. Немедленно прекратите его использование, если обнаружатся какие-либо проблемы.

Обеспечьте смазку и защиту: регулярно смазывайте подшипники и штифты крюкового узла, а также подшипники шкивов полиспаста, чтобы предотвратить сухое трение. Кованые детали следует обработать антикоррозийным составом, особенно при эксплуатации на открытом воздухе или в коррозионных средах.

Регулярный неразрушающий контроль: для крюков и кованых рам шкивов тяжелых кранов каждые 1–2 года следует проводить ультразвуковой или магнитопорошковый контроль с целью выявления внутренних усталостных трещин и предотвращения накопления потенциальных опасностей.

VI. Тенденции развития отрасли: интеграция компонентов и модернизация технологий ковки

По мере развития кранов в сторону более крупных, более интеллектуальных и более легких размеров, два основных компонента демонстрируют четкую тенденцию к модернизации:

Интегрированный дизайн

Узел крюка крана и блок крюкового шкива постепенно интегрируются. Благодаря ковке создается единая конструкция «рама крюка – шкива», что позволяет сократить количество звеньев в сборе, улучшить баланс сил и общую эффективность.

2. Цифровизация процессов ковки

Внедрение цифровых двойников и интеллектуального кузнечного оборудования для достижения полного контроля над процессом ковки таких компонентов, как крюки и рамы шкивов, точного управления такими параметрами, как температура нагрева и давление ковки, а также повышения однородности продукции и стабильности производительности.

3. Интеграция новых материалов и новых процессов

Использование новых материалов, таких как высокопрочный алюминиевый сплав и композитные материалы, в сочетании с технологией прецизионной ковки, позволяет снизить вес деталей, обеспечивая при этом их прочность и, следовательно, снижая энергопотребление крана. Кроме того, после ковки применяются технологии обработки поверхности, такие как лазерная наплавка, для дополнительного повышения износостойкости и коррозионной стойкости.

Краткое содержание

Хотя крюк крана и крюковой блок относятся к основным компонентам подъемной системы крана, их функциональное назначение совершенно различно: первый представляет собой «целостный функциональный узел», непосредственно подвешивающий тяжелые грузы, а второй — «трансмиссионный узел», обеспечивающий легкий подъем. Они часто используются совместно, но не могут заменить друг друга.

Процесс ковки, как основной метод изготовления, обеспечивает высокую прочность, высокую ударную вязкость и структурную устойчивость ключевых компонентов узла крюка крана, таких как корпус крюка, рама хвостовика крюка и рама шкива блока полиспаста крюка, а также является основной опорой, гарантирующей безопасность эксплуатации при больших нагрузках и сложных рабочих условиях.

В будущем, с развитием технологий комплексного проектирования и цифровой ковки, эти два основных компонента еще больше повысят производительность и будут тесно взаимодействовать с крюком крана, давая мощный импульс эффективному, безопасному и легкому развитию крановой промышленности, а также постоянно обеспечивая безопасность подъемных работ в мировом машиностроении и промышленном производстве.

- Предыдущий : Для чего нужен выходной вал в коробке передач? Выходной вал трансмиссии: основа силовой передачи, усиленная ковкой.

- Следующий : Руководство по выбору опорного кольца для строительной техники: технология ковки обеспечивает эффективность, отсутствие утечек даже в тяжелых условиях эксплуатации