Для чего нужен выходной вал в коробке передач? Выходной вал трансмиссии: основа силовой передачи, усиленная ковкой.

Какую функцию выполняет выходной вал в коробке передач? Выходной вал трансмиссии: основа силовой передачи, усиленная ковкой.

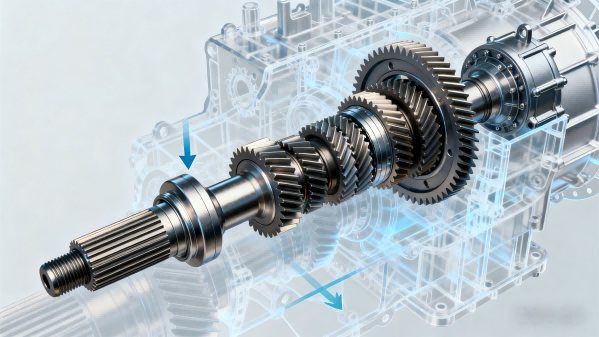

В механической трансмиссии редуктор является «силовым центром» регулирования частоты вращения и передачи крутящего момента, а выходной вал, являясь основным исполнительным элементом редуктора, напрямую определяет эффективность и стабильность передачи мощности. Изготовление высококачественных выходных валов невозможно без применения технологии ковки. Благодаря оптимизации свойств материала и повышению структурной прочности выходные валы способны выдерживать высокие нагрузки и высокие частоты в сложных условиях эксплуатации. В данной статье дан исчерпывающий ответ на вопрос «Какова функция выходного вала в трансмиссии?», подробно проанализированы основные функции выходного вала, практическое значение технологии ковки, технические характеристики и области применения, а также ясна его ключевая роль в трансмиссии.

I. Основной ответ: Основная роль выходного вала в коробке передач

Выходной вал является «конечным исполнителем» передачи мощности в редукторе. Его основная функция — точная передача мощности, претерпевшей изменение скорости и крутящего момента внутри редуктора, к конечному исполнительному механизму (например, колёсам, рабочим механизмам). В частности, его можно разделить на три основные функции:

«Передаточный узел» крутящего момента и скорости вращения

Основная задача трансмиссии — преобразование скорости и крутящего момента (замедление и увеличение крутящего момента или увеличение скорости и уменьшение крутящего момента) посредством зубчатого зацепления в зависимости от условий эксплуатации. Один конец выходного вала жёстко соединён с ведомой шестернёй внутри редуктора, получая мощность, преобразованную зубчатой парой. Затем через фланец, шлицы и другие конструкции на другом конце мощность передаётся на ведущий вал, дифференциал или непосредственно приводит в движение рабочие компоненты, замыкая замкнутый цикл «входная мощность — преобразование мощности — выходная». Например, в автомобильной трансмиссии выходной вал передаёт отрегулированную мощность на колёса, позволяя транспортному средству разгоняться, замедляться или двигаться с постоянной скоростью. В промышленных редукторах выходной вал приводит в действие такое оборудование, как конвейерные ленты и смесители.

2. «Точный локатор» для передачи электроэнергии

Выходной вал соединен с корпусом редуктора посредством подшипников. Его бурт, шлицы и другие элементы конструкции должны обеспечивать точное сопряжение с зубчатыми колесами и соединительными деталями, ограничивать осевое смещение шестерен и обеспечивать равномерный зазор в зацеплении. Такое точное позиционирование не только снижает удары и шум при передаче, но и предотвращает чрезмерный износ шестерен из-за перекосов, обеспечивая плавность и точность передачи мощности и продлевая срок службы редуктора.

3. «Несущее ядро» для сложных условий работы

Во время работы выходной вал должен одновременно выдерживать как радиальные нагрузки (поперечные силы, возникающие при зацеплении шестерен), так и осевые нагрузки (осевое усилие в трансмиссии). Особенно в таких условиях, как высокая нагрузка, частые пуски-остановки и резкие ускорения, нагрузки будут иметь мгновенные пиковые значения. Поэтому выходной вал должен обладать достаточной прочностью, вязкостью и усталостной стойкостью, чтобы выдерживать воздействие знакопеременных нагрузок и не допускать деформации или разрушения. Это также является основной причиной того, почему технология ковки стала основным методом изготовления высококачественных выходных валов.

II. Технические характеристики выходного вала: адаптированы к строгим требованиям редуктора.

Редукторы применяются в различных областях, таких как автомобилестроение, строительная техника, ветроэнергетика и станкостроение. Требования к рабочим характеристикам выходных валов существенно различаются в зависимости от области применения, но основные технические характеристики в значительной степени унифицированы:

Высокая прочность и высокая вязкость сосуществуют

Он должен выдерживать крутящий момент от нескольких сотен до нескольких тысяч ньютон-метров и одновременно противостоять мгновенным ударным нагрузкам. Поэтому в качестве материалов чаще всего выбирают высокопрочные легированные конструкционные стали, такие как 42CrMo и 35CrNiMo, а свойства материала должны быть оптимизированы посредством ковки.

2. Высокоточные размерные и позиционные допуски

Допуски на размеры ключевых деталей, таких как диаметр вала, профиль шлицевого зуба и торец заплечика вала, следует контролировать на уровне микрометра. Допуски по форме и положению, такие как соосность и круговое биение, должны строго соответствовать стандартам, чтобы обеспечить точную посадку с шестернями и подшипниками и снизить потери при передаче.

3. Отличная износостойкость и усталостная прочность

Шлицы, сопрягаемые торцы и другие детали выходного вала будут испытывать длительное трение с другими компонентами и должны выдерживать длительные знакопеременные нагрузки. Поэтому поверхность должна подвергаться термической обработке, такой как закалка с отпуском, азотирование и закалка, для повышения твердости и износостойкости поверхности. Сердцевина подвергается ковке для улучшения размера зерна и повышения усталостной прочности.

4. Сильная структурная приспособляемость

В зависимости от типа трансмиссии (механическая, автоматическая, планетарная и т. д.) конструкция выходного вала различается. Например, выходной вал автомобильной трансмиссии часто имеет шлицевые канавки, в то время как выходной вал промышленной трансмиссии обычно имеет фланцевую конструкцию. Однако основные несущие и передаточные функции остаются неизменными, и обе требуют достижения структурной целостности посредством ковки.

III. Процесс ковки: основная гарантия высокой производительности выходного вала.

Требования к механическим свойствам материала выходного вала, являющегося основным несущим компонентом редуктора, значительно превышают требования к обычным механическим деталям. Технология ковки, предполагающая пластическую деформацию металлической заготовки, стала ключевым способом повышения производительности выходного вала и обладает непревзойденными преимуществами по сравнению с литьём и обработкой резанием:

1. Укрепить структуру материала и улучшить механические свойства

В процессе ковки металлическая заготовка подвергается пластическому течению под воздействием высокой температуры и давления, что приводит к измельчению и уплотнению зерна, что полностью устраняет такие внутренние дефекты, как пористость, пористость и сегрегация исходного материала. Выходной вал после ковки может иметь повышенные прочность на растяжение, предел текучести и ударную вязкость более чем на 30%. Например, после объемной штамповки прочность на растяжение легированной стали 42CrMo может достигать более 800 МПа, что позволяет легко выдерживать мгновенные удары при высоких нагрузках и предотвращать деформацию и разрушение корпуса вала.

2. Обеспечить структурную целостность и сократить количество слабых звеньев

Шлицы, заплечики вала, фланцы и другие детали выходного вала являются зонами концентрации напряжений. Технология цельной ковки позволяет добиться цельной штамповки без сварных швов, что исключает конструктивные риски, связанные с дефектами сварки (такими как трещины и неполный провар). Выходной вал, изготовленный цельной ковкой, имеет равномерное распределение напряжений и менее склонен к образованию усталостных трещин при длительных знакопеременных нагрузках, что соответствует расчетному сроку службы редуктора более 20 лет.

3. Оптимизация использования материалов и снижение производственных затрат.

Ковка позволяет получить выходной вал с точностью, близкой к заданной, с помощью специальных пресс-форм. Это означает, что заготовка для ковки требует лишь незначительной чистовой обработки для достижения требуемого размера. По сравнению с традиционной обработкой резанием, коэффициент использования материала может быть увеличен на 20–40%, что сокращает время обработки и снижает производственные затраты. Особенно для выходных валов сложной конструкции (например, с несколькими шлицами и ступенями) ковка позволяет точно формировать сложные конструкции, избегая отходов материала, связанных с обширной резкой.

4. Совместимость с массовым производством для обеспечения стабильного качества.

Спрос на редукторы в промышленном секторе характеризуется крупносерийным производством. Процесс ковки может быть реализован в массовом масштабе с помощью оборудования для объемной штамповки. В сочетании с технологиями цифрового двойника и интеллектуального обнаружения, такие параметры, как температура нагрева, давление ковки и скорость охлаждения, могут точно контролироваться, обеспечивая стабильность характеристик материала и размерной точности каждого выходного вала, что соответствует требованиям крупносерийной сборки редукторов.

IV. Изготовление и контроль качества выходного вала: весь процесс от ковки до готовой продукции

Производство высококачественного выходного вала требует прохождения множества строгих технологических процессов, каждый из которых напрямую влияет на его производительность и надежность. Основные процессы следующие:

1. Проверка сырья: закладывание основы качества

Отдавайте приоритет использованию заготовок из высокопрочной легированной конструкционной стали, соответствующих стандартам. Эти заготовки должны пройти испытания на состав и механические свойства, чтобы гарантировать отсутствие вредных веществ и внутренних включений, обеспечивая высококачественную основу для ковки.

2. Реализация процесса ковки: этап формирования стержня.

Вырубка: точно вырежьте заготовку в соответствии с размером выходного вала, чтобы убедиться, что погрешности веса и объема находятся в допустимых пределах.

Нагрев: Нагрейте заготовку до температуры ковки 800-1200 ℃, чтобы обеспечить наилучшее состояние пластичности металла.

Формовка штамповкой: применяется процесс объемной штамповки (для некоторых крупных выходных валов используется свободная ковка), заготовка прессуется в заданную форму с помощью оборудования под давлением для достижения первоначальной формы корпуса вала, шлицев, фланцев и других конструкций.

Охлаждение: Медленное охлаждение применяется для предотвращения внутренних напряжений и трещин, возникающих при быстром охлаждении, обеспечивая однородность внутренней структуры поковки.

3. Последующая обработка: оптимизация точности и производительности

Черновая обработка: Удалить с поковки окалину и излишки припуска, предварительно обработать основные размеры, такие как диаметр и длина вала.

Термическая обработка: комплексные механические свойства улучшаются за счет закалки и отпуска (закалка + высокотемпературный отпуск), а поверхность обрабатывается азотированием, высокочастотной закалкой и другими процессами для повышения твердости и износостойкости.

Прецизионная механическая обработка: Прецизионная механическая обработка выполняется с использованием такого оборудования, как токарные станки с ЧПУ, шлифовальные станки и шлицево-фрезерные станки, чтобы гарантировать соответствие допусков размеров и положений стандартам проектирования.

Обработка поверхности: Антикоррозийная обработка осуществляется с помощью таких процессов, как фосфатирование и цинкование, для адаптации к различным условиям эксплуатации.

4. Контроль качества: строгий контроль на каждом уровне

Контроль размеров: с помощью такого оборудования, как трехкоординатные измерительные машины и шлицевые детекторы, проводится 100%-ная проверка ключевых параметров, включая диаметр вала, профиль зуба шлица и соосность.

Неразрушающий контроль: внутренние трещины, включения и другие дефекты, которые могут возникнуть в процессе ковки, выявляются с помощью ультразвукового контроля (УЗК) и магнитопорошкового контроля (МТ).

Испытания производительности: отбор проб проводится для испытаний на твердость, прочность на растяжение и усталость, чтобы убедиться, что продукт соответствует требованиям к использованию в редукторе.

Испытание сборки: Соберите готовый выходной вал с шестернями редуктора, подшипниками и другими компонентами, чтобы проверить эффективность передачи мощности и стабильность работы.

V. Типичные сценарии применения выходного вала

Выходной вал является основным компонентом редуктора, поэтому его области применения во многом совпадают с областями применения редуктора и охватывают множество отраслей промышленности:

Автомобильная промышленность

В легковых автомобилях: в механических коробках передач, автоматических коробках передач и коробках передач с двойным сцеплением выходной вал передает мощность на ведущий вал для приведения в движение колес, что необходимо адаптировать к частым стартам-стопам и резким ускорениям.

Коммерческий транспорт: Выходные валы коробок передач тяжёлых грузовиков и автобусов должны выдерживать повышенный крутящий момент. Для обеспечения надёжной передачи мощности при перевозке тяжёлых грузов в большинстве случаев используются высокопрочные валы, изготовленные методом ковки.

2. Строительная техника

В редукторах экскаваторов, погрузчиков, кранов и другого оборудования выходной вал приводит во вращение рабочие органы (ковши, стрелы) и должен выдерживать кратковременные и ударные нагрузки. Высокая прочность кованых выходных валов позволяет им работать в тяжёлых условиях.

3. Сфера промышленного машиностроения

В таком оборудовании, как редукторы ветроэнергетических установок, редукторы станков и редукторы конвейерных лент, выходной вал должен работать стабильно в течение длительного времени и передавать постоянный крутящий момент. Высокая усталостная прочность, достигаемая благодаря технологии ковки, может продлить срок службы оборудования.

4. Сельскохозяйственная техника

В редукторах сельскохозяйственной техники, такой как тракторы и комбайны, выходные валы должны адаптироваться к частым изменениям нагрузки в сложных полевых дорожных условиях. Прочность и износостойкость выходных валов, достигаемые методом ковки, обеспечивают бесперебойную работу оборудования.

VI. Тенденции развития отрасли: синергетическая модернизация выходного вала и технологии ковки

В связи с трансформацией промышленной сферы в сторону высокой эффективности, энергосбережения и интеллекта требования к производительности редукторов для выходного вала постоянно растут, что способствует скоординированной модернизации выходного вала и технологии ковки:

1. Баланс легкости и высокой прочности

Благодаря сочетанию новых ковочных материалов (таких как высокопрочные алюминиевые сплавы и композитные материалы) с процессами прецизионной ковки вес снижается, при этом обеспечивается прочность выходного вала, снижается общее потребление энергии редуктором и удовлетворяются требования по энергосбережению в таких областях, как транспортные средства на новых источниках энергии и ветроэнергетика.

2. Интеллектуальный интегрированный дизайн

Датчики (температуры, вибрации и напряжения) интегрированы в выходной вал для мониторинга рабочего состояния и степени износа в режиме реального времени. Данные передаются на интеллектуальную платформу эксплуатации и обслуживания через Интернет вещей для раннего предупреждения неисправностей и проведения предиктивного обслуживания, что сокращает потери от простоев.

3. Цифровизация и экологизация процессов ковки

Внедрение промышленных роботов и технологии цифровых двойников для цифрового управления всем процессом ковки, повышения эффективности производства и стабильности качества. Одновременно внедряется энергосберегающее нагревательное оборудование, а отходы ковки перерабатываются и используются повторно, что способствует развитию кузнечных процессов в сторону экологичности и безопасности для окружающей среды.

Краткое содержание

Выходной вал, являясь основным исполнительным элементом редуктора, выполняет свою основную функцию – точно передает крутящий момент и частоту вращения, преобразуемые редуктором. Это «последняя миля» выходной мощности в механической системе. Процесс ковки наделяет выходной вал способностью адаптироваться к сложным условиям эксплуатации за счет улучшения свойств материала, обеспечения структурной целостности и повышения точности. Глубокая интеграция этих двух компонентов является залогом эффективной, стабильной и долговечной работы трансмиссии.

От управления автомобилем до эксплуатации строительной техники, от ветроэнергетики до обработки металлорежущих станков – выходной вал, изготовленный методом ковки, всегда играл ключевую роль. В будущем, благодаря цифровому обновлению технологии ковки, применению новых материалов и внедрению интеллектуального проектирования, выходные валы будут и дальше совершенствовать свои характеристики, давая мощный импульс качественному развитию отрасли редукторов и способствуя эффективной работе всего мирового промышленного сектора.