Железнодорожные сцепки и соединения: сцепки поездов и основа рельсовых соединений, усовершенствованные с помощью кузнечных процессов

Железнодорожные сцепки и соединения: сцепки поездов и основа рельсовых соединений, усовершенствованные с помощью кузнечных процессов

В системе железнодорожного транспорта железнодорожные сцепки и соединения являются ключевыми основными компонентами, обеспечивающими безопасное формирование и стабильную работу поездов. Среди них сцепка поезда служит основным средством, соединяющим локомотивы и транспортные средства, а также транспортные средства и транспортные средства, непосредственно выполняя такие важные функции, как передача тягового усилия, синхронизация торможения и обеспечение безопасности. Между тем, процесс ковки с его максимальной оптимизацией свойств материала стал основной технической поддержкой для производства высококачественных сцепок поездов. В этой статье всесторонне проанализированы типы, основные функции, прикладная ценность процессов ковки, типичные сценарии применения и тенденции развития отрасли железнодорожных сцепок и соединительных устройств, демонстрирующие их ключевую роль в области железнодорожного транспорта.

I. Основное определение: Что такое железнодорожные сцепки и соединения?

1. Общая концепция и состав системы

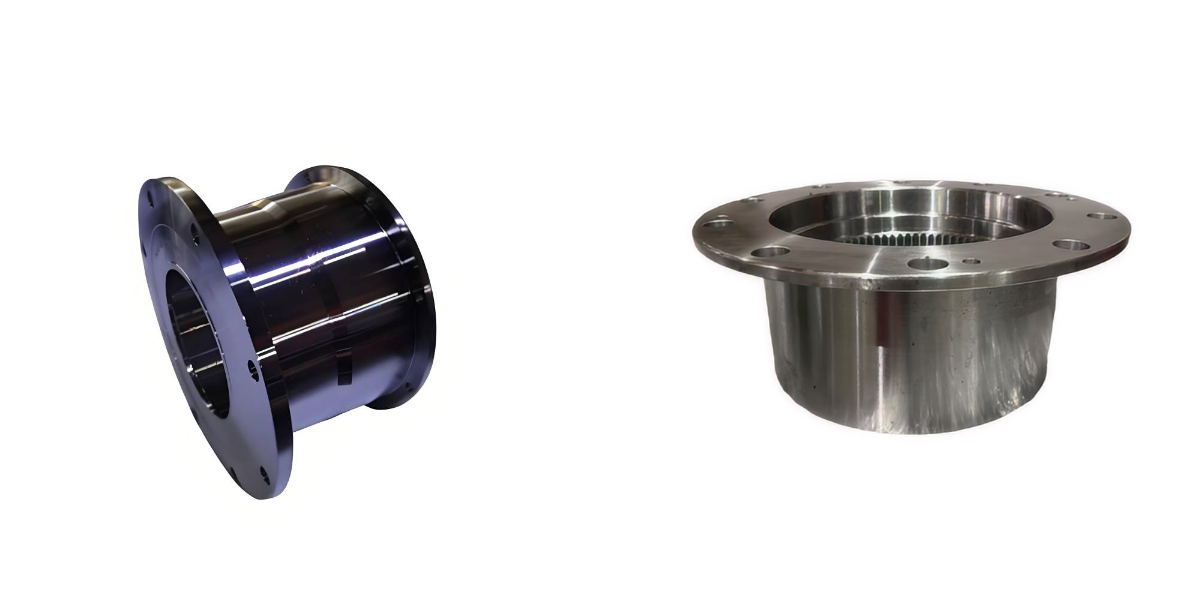

Железнодорожные сцепки и соединения представляют собой интегрированную систему соединения, ядром которой является сцепка поезда. Она оснащена такими компонентами, как буферы, хвостовые рамы сцепки, тяговые тяги и соединительные элементы, которые совместно реализуют функции механического соединения, передачи тягового усилия, синхронизации тормозных сигналов и амортизации ударов поезда. Эта система не только обеспечивает надежность соединения поездов в сложных условиях линии, таких как прямые пути, уклоны и кривые, но и должна выдерживать мгновенные ударные нагрузки при трогании с места, торможении и сближении. Это «спасательный круг» для безопасной эксплуатации железнодорожного транспорта.

2. Расположение основных узлов сцепки поезда

Сцепное устройство поезда является основным исполнительным компонентом системы соединения и выполняет три основные функции:

Функция соединения: Достижение быстрой и точной стыковки между локомотивами и транспортными средствами, а также между транспортными средствами для обеспечения эффективности формирования.

Функция передачи усилия: передает тяговое усилие и тормозное усилие локомотива для обеспечения общей синхронной работы поезда.

Функции безопасности: Оснащен противооткатной конструкцией, предотвращающей отсоединение транспортного средства при экстренном торможении или неожиданном ударе. В сочетании с буфером он поглощает энергию удара, защищая конструкцию транспортного средства и обеспечивая сохранность груза.

II. Основные типы и конструктивные характеристики сцепных устройств поездов

В зависимости от различных требований железнодорожного транспорта (обычные железные дороги, высокоскоростные железные дороги, грузовые железные дороги, городской железнодорожный транспорт) сцепные устройства для поездов в основном подразделяются на следующие три категории, а основные компоненты изготавливаются с использованием процессов ковки для обеспечения эксплуатационных характеристик:

1. Автоматическая сцепка: основной тип применения, подходит для крупномасштабных работ.

Конструктивные особенности: оснащён автоматическим запирающим механизмом, обеспечивающим соединение и разъединение без ручного вмешательства. Широко используется в обычных пассажирских и грузовых поездах, а также в высокоскоростных железнодорожных поездах. Основные компоненты (головка крюка, корпус крюка и язычок крюка) обработаны методом ковки, что обеспечивает высокую прочность и ударопрочность.

Типичные типы: муфты Чжана (основные для обычных железных дорог Китая), муфты с узким контактом (предназначенные для высокоскоростных железных дорог и метрополитена). Требования к точности штамповки муфт с узким контактом выше, что обеспечивает зазор между сопрягаемыми частями менее 10 мм для достижения «бесшовного соединения».

2. Полуавтоматические сцепные устройства: ручная разблокировка, подходит для особых случаев.

Конструктивные особенности: процесс стыковки осуществляется автоматически, а отстыковка осуществляется вручную. Подходит для маневровых работ и специального железнодорожного транспорта (например, промышленных, горнодобывающих, портовых). Корпус крюка изготовлен методом ковки из цельной заготовки, что исключает сварочные дефекты и повышает устойчивость конструкции.

Основные преимущества: баланс между эффективностью соединения и эксплуатационной гибкостью. Высокая прочность кованого материала позволяет выдерживать ударные нагрузки, возникающие при частых маневровых работах.

3. Ручное сцепное устройство: полностью ручное управление, подходит для нишевых сценариев.

Конструктивные особенности: как стыковка, так и отстыковка выполняются вручную. Конструкция относительно проста и применяется в основном для транспортных средств, работающих на низких скоростях и на короткие расстояния (например, внутризаводские транспортные средства на заводских территориях и рельсовые краны).

Характеристики процесса: Несмотря на простую конструкцию, основные несущие нагрузку детали по-прежнему изготавливаются методом ковки, что гарантирует отсутствие деформации или разрушения в условиях высоких нагрузок.

III. Процесс ковки: краеугольный камень эффективности сцепки поезда

Сцепное устройство, являясь основным несущим элементом поезда, должно выдерживать тяговые и ударные нагрузки до нескольких сотен килоньютонов и соответствовать требованиям к сроку службы более 20 лет. Технология ковки является залогом достижения высоких эксплуатационных характеристик и обладает неоспоримыми преимуществами по сравнению с такими процессами, как литье и резка:

1. Улучшить механические свойства материала для адаптации к высоким ударным нагрузкам.

В процессе ковки металлическая заготовка подвергается пластической деформации под воздействием высокой температуры и давления, что приводит к измельчению и уплотнению зерна. Это полностью исключает такие дефекты исходного материала, как пористость, ликвация и сегрегация, что значительно повышает прочность на разрыв, предел текучести и ударную вязкость муфт. Например, муфты, кованые из легированной стали 40CrNiMoA, имеют прочность на разрыв более 1000 МПа, что позволяет легко выдерживать кратковременные ударные нагрузки при трогании и торможении поезда, исключая риск поломки.

2. Обеспечить структурную целостность и повысить надежность соединения.

Основные компоненты сцепных устройств поезда, такие как корпус крюка и дышло, изготавливаются методом цельной ковки без использования сварных швов. Это конструктивно исключает риски, связанные с дефектами сварки (такими как трещины и неполный провар). Цельная кованая конструкция обеспечивает более равномерное распределение напряжений и снижает вероятность образования усталостных трещин при длительных знакопеременных нагрузках, обеспечивая надёжное соединение поезда на протяжении миллионов циклов пуска-остановки.

3. Адаптация к сложным структурным решениям и соответствие требованиям функциональной интеграции.

Современные сцепные устройства для поездов должны интегрировать сложные функции, такие как механизмы блокировки, буферные интерфейсы и каналы передачи сигналов, а их структурные решения становятся всё более совершенными. Технология ковки позволяет добиться точного формования сложных конструкций с помощью специальных пресс-форм без необходимости в обширной последующей обработке резанием. Это не только обеспечивает точность конструкции (допуск на размеры контролируется в пределах ±0,05 мм), но и сокращает отходы материала. Одновременно это обеспечивает более прочное соединение каждого функционального компонента сцепки, повышая общую эксплуатационную стабильность.

4. Оптимизация износостойкости и продление срока службы

После закалки и отпуска (закалка + высокотемпературный отпуск) кованые детали автосцепок достигают твердости поверхности HRC35–45. В сочетании с последующими процессами, такими как азотирование поверхности и дробеструйная обработка, износостойкость и коррозионная стойкость значительно повышаются. Это позволяет автосцепкам сохранять работоспособность при частом соединении и разъединении, а также в суровых условиях окружающей среды (дождь, снег, соляной туман, перепады температур), увеличивая межремонтный интервал и срок службы, а также снижая эксплуатационные расходы на железнодорожные перевозки.

IV. Типичные случаи применения железнодорожных сцепок и соединений

1. Области применения железнодорожных сцепных устройств и соединительных устройств охватывают все виды железнодорожного транспорта. Требования к их эксплуатационным характеристикам и выбор технологии ковки должны быть адаптированы к основным требованиям различных условий:

Обычная железная дорога: может использоваться как для пассажирских, так и для грузовых перевозок, с упором на большую нагрузку и долговечность.

Требования к заявке: Необходимо соблюсти баланс плавности движения пассажирских поездов и грузоподъемности грузовых поездов (грузоподъемность одного поезда более 10 000 тонн).

Тип сцепного устройства: основным типом является автосцепное устройство «Чжань». Корпус сцепного устройства изготовлен из кованой среднеуглеродистой легированной стали и оснащен буфером для поглощения ударов от тяжелых грузов, что обеспечивает надежность работы на дальних расстояниях.

2. Высокоскоростные железные дороги: высокая скорость и эффективность с упором на точность и безопасность.

Требования к применению: Эксплуатационная скорость поезда достигает 350 км/ч. Необходимо обеспечить герметичность сцепного соединения, надёжную синхронизацию тормозов и одновременное выдерживание воздействия высокоскоростного воздушного потока.

Тип сцепки: сцепка с плотной посадкой. Основные компоненты изготовлены методом прецизионной штамповки с точностью до микрометра. Это обеспечивает продольный зазор поезда после соединения менее 5 мм, что позволяет избежать вибрации и шума при движении с высокой скоростью, а также повышает скорость синхронного срабатывания тормозов.

3. Грузовые железные дороги: линии для тяжеловесных поездов, где особое внимание уделяется прочности и грузоподъемности.

Требования к применению: Перевозка сыпучих грузов, таких как уголь и руда, при этом грузоподъемность одного поезда составляет более 20 000 тонн, а сцепные устройства должны выдерживать чрезвычайно большие тяговые и ударные усилия.

Тип сцепки: Прочная специализированная автосцепка, выкованная из высокопрочной легированной стали. Поперечное сечение корпуса сцепки оптимизировано (преимущественно двутавровое или коробчатое) для дополнительного повышения грузоподъемности. Процесс ковки должен пройти неразрушающий контроль (УЗК, МНК) для подтверждения отсутствия внутренних дефектов.

4. Городской железнодорожный транспорт: частые отправления и остановки, подчеркивающие гибкость и стабильность.

Требования к применению: поезда метро и легкорельсового транспорта должны часто трогаться и останавливаться (сотни раз в день), а сцепные устройства должны быть адаптированы к частому соединению и расцеплению, обеспечивая при этом комфорт пассажиров.

Тип сцепки: Полупостоянная плотно прилегающая сцепка, изготовленная методом легкой штамповки (в основном из высокопрочного алюминиевого сплава или легированной стали), снижает вес, обеспечивая при этом прочность, и оснащена эластичным буферным устройством для поглощения ударов, возникающих при частых троганиях и остановках, что повышает комфорт езды.

V. Выбор и обслуживание: особое внимание качеству штамповки для обеспечения безопасности пути

1. Ключевые моменты для выбора

Отдавайте приоритет изделиям, полученным методом ковки: убедитесь, что основные компоненты крюка (корпус крюка, язычок крюка) изготовлены методом цельной ковки. Проверьте сертификат на материал и отчёт о процессе ковки, чтобы избежать использования литых или сварных деталей (с недостаточной прочностью и вязкостью).

Соответствие требованиям к месту: в зависимости от типа пути (обычные рельсы, высокоскоростные рельсы, городские рельсы), класса нагрузки и скорости движения выберите соответствующий тип и материал сцепных устройств. Например, для высокоскоростных рельсов следует использовать прецизионные кованые сцепные устройства с плотной посадкой, а для грузовых линий — сверхпрочные кованые сцепные устройства.

2. Ключевые моменты ежедневного обслуживания

Регулярно проверяйте состояние кованых деталей: обращайте особое внимание на наличие трещин, износа или деформации в кованых деталях, таких как головка крюка, язычок крюка и рама хвостовика крюка сцепного устройства. Особое внимание уделяйте зонам концентрации напряжений (например, отверстиям под штифты язычка крюка и выступам крюка). При обнаружении любых проблем прекратите использование и немедленно замените детали.

Обслуживание соединительных и буферных компонентов: Очищайте масляные пятна и загрязнения на сопрягаемой поверхности муфты, проверяйте гибкость запирающего механизма и своевременно смазывайте вращающиеся детали (например, язычок муфты и шарнир тяги), чтобы обеспечить плавное соединение и разъединение.

Регулярные неразрушающие испытания: для большегрузных поездов и сцепных устройств городских рельсовых поездов с высокочастотным старт-стопом необходимо каждые 1–2 года проводить ультразвуковой или магнитопорошковый контроль для выявления внутренних усталостных трещин в кованых деталях и предотвращения накопления потенциальных опасностей.

VI. Тенденции развития отрасли: модернизация технологии ковки и интеллектуальность систем соединения

В связи с трансформацией железнодорожного транспорта в сторону «высокой скорости, большой грузоподъемности и интеллекта» компания Railway Couplers & Connections также представляет три основные тенденции развития, а модернизация технологии ковки является основной поддержкой:

1. Баланс легкости и высокой прочности

Сочетание новых ковочных материалов (таких как высокопрочные алюминиевые сплавы и композитные материалы) с процессами прецизионной ковки позволяет дополнительно снизить вес, обеспечивая при этом прочность муфт, снижая потребление энергии на тягу поезда и удовлетворяя требованиям к легкости высокоскоростных и городских рельсовых поездов.

2. Интеллектуальный интегрированный дизайн

Датчики (датчики напряжения, температуры, перемещения) интегрированы в кованую муфту для мониторинга состояния усилия, степени износа и состояния соединения муфты в режиме реального времени. Данные передаются на платформу эксплуатации и обслуживания через Интернет вещей для раннего предупреждения неисправностей и проведения предиктивного обслуживания, что сокращает потери от простоев.

3. Цифровая модернизация процессов ковки

Внедрение цифровых двойников, промышленных роботов и интеллектуального инспекционного оборудования для обеспечения цифрового управления всем процессом штамповки кузовов поездов, от нагрева заготовок и формовки до термообработки и неразрушающего контроля. Весь процесс тщательно контролируется для повышения стабильности и стабильности качества штамповки и удовлетворения потребностей крупномасштабного производства в сфере железнодорожного транспорта.

Краткое содержание

Железнодорожные сцепки и соединения являются ключевым компонентом системы железнодорожного транспорта, а сцепка поезда, будучи ключевым исполнительным элементом среди них, напрямую определяет безопасность и эффективность движения поезда. Процесс ковки, улучшая свойства материала, обеспечивая структурную целостность и адаптируясь к сложным конструкциям, обеспечивает необходимую поддержку производительности железнодорожных сцепок и служит «краеугольным камнем качества» высококачественных систем железнодорожного транспорта.

От перевозки тяжёлых грузов по обычным железным дорогам до высокоскоростного движения высокоскоростных железных дорог, от частых остановок и остановок городского железнодорожного транспорта до массовых перевозок грузов на выделенных линиях – сцепки и соединительные устройства, созданные на основе технологии ковки, всегда были ключевым фактором, обеспечивающим безопасную, эффективную и стабильную работу железнодорожного транспорта. В будущем, благодаря цифровой модернизации и интеллектуальной интеграции технологии ковки, железнодорожные сцепки и соединения будут и дальше адаптироваться к потребностям развития железнодорожного транспорта и придадут мощный импульс модернизации и развитию мирового железнодорожного транспорта.